7.1. Opisy na ściankach (ogólnie na płytach) czołowych.

To zawsze duży kłopot dla amatora, który nie ma styczności ze specjalizowanym punktem wykonującym takie napisy. Ale jest sposób – trzeba zrobić rysunek w dowolnym programie graficznym wydrukować go na drukarce laserowej i możliwie grubym papierze i przykleić na przygotowaną płytę czołowąm która powinna mieć już wycięte wszystkie otwory i być umyta z tłuszczu. Można ją przykleić klejem introligatorskim albo wikolem. Oczywiście silniejsze połączenie daje klej epoksydowy albo butapren ale przesiąka przez papier dając widoczne zacieki. Po wyschnięciu kleju (trzeba odczekać około 12 godz. bo z jednej strony woda nie może odparowywać) i warto pomalować jeszcze lakierem poliuretanowym – ale niekoniecznie. Jeżeli papier jest kredowy można użyć cyjanopanu W następnej kolejności wycinamy otwory w warstwie papieru. Po naklejeniu opisu an płyty czołowe, otwory w kartonie należy wycinać nożem a nie nożyczkami od strony kartonu. W przeciwnym przypadku karton się strzępi i odwarstwia od metalu. Szczegółowe opisy płyt czołowych nie są absolutną koniecznością a tylko miłym akcentem konstrukcji ewentualnie dobrym przykładem dla młodszego pokolenia, ale bez tego maszyna też będzie działać. Nie ma bezwzględnej potrzeby sygnalizowania na płycie czołowej istnienia napięć a nawet alarmów ale jak one są, to operator czuje się bezpieczniej. Z tych samych względów można uznać za zbyteczne podświetlanie wnętrza sterownika, które widoczne jest przez otwory wentylacyjne ale to podobno taki tradycyjny wodotrysk. Chociaż w sytuacji, gdy sterownik jest widoczny łatwiej wtedy zauważyć zatrzymanie się wentylatora.

7.2. Wymontowanie elementów konstrukcyjnych ze starej obudowy.

W starej obudowie komputerowej znajdziemy przeważnie pewne elementy konstrukcyjne, które są nie tylko niepotrzebne ale najczęściej przeszkadzają. I najczęściej są zgrzane z pudłem obudowy. Najlepszym sposobem ich usunięcia jest przewiercenie miejsca zgrzewania (niekoniecznie do końca). W opisywanym przypadku już częściowe nawiercenie powodowało odłączenie elementów konstrukcji.

.

7.3. Uzupełnienie elementów konstrukcyjnych.

Brakujące elementy konstrukcyjne najlepiej wykonać z blachy aluminiowej (miękkiej, żeby się dała łatwo wyginać) o grubości około 1.5 mm. Też należy się spodziewać niechęci sklepu do sprzedaży małej ilości ale w tym przypadku można się zgodzić na sprzedaż pewnego nadmiaru – autorowi zaproponowano około 1/5 arkusza. Kosztowało to niecałe 8 zł. Więc – przy takiej cenie – warto iść na taki kompromis, zresztą kiedyś się taka blacha w domu przyda.

7.4. Wykonanie alarmu zatrzymania wentylatora.

W sytuacji takiego umiejscowienia sterownika, że przez otwory wentylacyjne nie widać ruchu wentylatorów, warto zbudować układ alarmujący o zatrzymaniu się wentylatora, To znacznie tańsze od naprawy przegrzanego sterownika. (Opis takiego układu przedstawiony jest w dalszej części opracowania.) Do realizacji takiego rozwiązania konieczne jest jednak posiadanie wentylatorów z wyprowadzonym trzecim przewodem służącym w co prawda do kontrolowania szybkości ich działania ale można je wykorzystać również do tego celu. Sposób wykonania takiego alarmu (w tym przypadku nawet dla 4 wentylatorów) pokazany jest ba rysunku 0801.

7.5.Obsługa osi „A”.

W przypadku stosowania w maszynie tzw. 4 osi – która przecież jest montowana na stole frezarki tylko w sytuacji wykonywania konkretnej pracy warto zadbać i szybkie odłączanie jej sterowania Łatwo dostępny kabelek) i równie szybkie wyłącznie zasilania 24 V ze sterownika osi „A”.

7.6. Zasilanie monitora

Ponieważ duży procent monitorów zasilanych jest obecnie napięciem 12 V (lub podobnym) przy pomocy zewnętrznego zasilacza warto rozważyć czy taki zasilacz nie może być umieszczony w obudowie sterownika frezarki. Upraszcza to okablowanie i obsługę zasilania. Ponieważ jednak monitor (i komputer) może być potrzebny bez potrzeby uruchamiania maszyny, warto włączać zasilania monitora osobnym włącznikiem. Autor rozważał takie rozwiązanie ale ostatecznie zdecydował się na zasilanie oświetlenia stołu roboczego z zasilacza umiejscowionego w sterowniku maszyny – jest włączany osobnym włącznikiem.

7.7. Rozpoznanie końcówek silnika unipolarnego (6 przewodów).

Trzeba je po prostu pomierzyć omomierzem, skrajne końcówki wykażą dwa razy większą oporność. Mocne silniki pracujące dużymi prądami mogą mieć oporność nawet około 1 oma. (Patrz również: punkt 5.1.1.Mała dygresja o silnikach krokowych.)

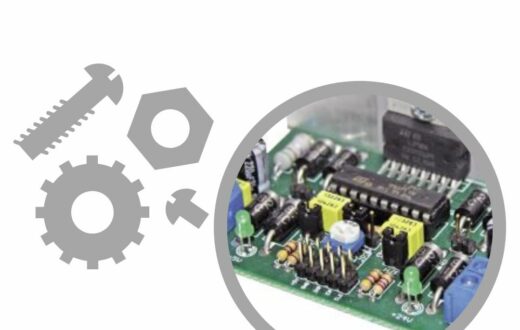

7.8. Uwagi dotyczące montażu sterownika.

Projektując umiejscowienie (w sterowniku maszyny) gniazd wyprowadzających sygnały sterujące silnikami krokowymi należy zadbać, żeby były łatwo dostępne do ew. zmiany dołączenia przewodów. W sytuacji jeżeli chcemy zmienić kierunek wirowania silnika wystarczy zamienić przewody uzwojenia A lub uzwojenia B. Chociaż nie jest to bezwzględnie wymagane, bo kierunek obrotów silnika można zmienić w programie sterującym.