- przez: itebmia

- 2023-06-14

- Projekt frezarki 2

- Views 3643

Część 4 – podsumowanie, testy, narzędzia potrzebne do budowy

Powiązane publikacje:

Poprzedni

Następny

Do budowy takiej maszyny będziemy potrzebować zaplecza mechanicznego w postaci podstawowych narzędzi ślusarskich: wiertarka stołowa, kątowniki, suwmiarka, czujnik zegarowy ze statywem, gwintowniki, wiertła, pogłębiacze stożkowe i walcowo czołowe. Przyda się też wkrętarka, solidny stół a płyta traserska znacznie ułatwi pracę, choć można by się było bez niej obyć. Podczas wykonywania tego projektu dysponowałem moją pierwszą „maszyną” CNC wykonaną ze sklejki. Była bardzo użyteczna przy punktowaniu otworów i wyrównywaniu uciętych wyrzynarką płyt aluminiowych, jednak jej malutkie pole robocze wielkości kartki A5, nie było wystarczające do wypunktowania wszystkich elementów aluminiowych.

Z narzędzi elektrycznych przyda nam się: lutownica, ściągacz do izolacji oraz praska do tulejek.

Wiele z drobnych elementów maszyny zostało wydrukowane na amatorskiej drukarce 3d. Jest to doskonała technologia dla majsterkowicza. Możemy łatwo uzyskać skomplikowane kształty, np. obudowy, uchwyty oraz inne elementy nie przenoszące dużych obciążeń. W moim projekcie część elementów została wykonana na drukarce 3d, ale docelowo mają być zastąpione elementami frezowanymi z aluminium.

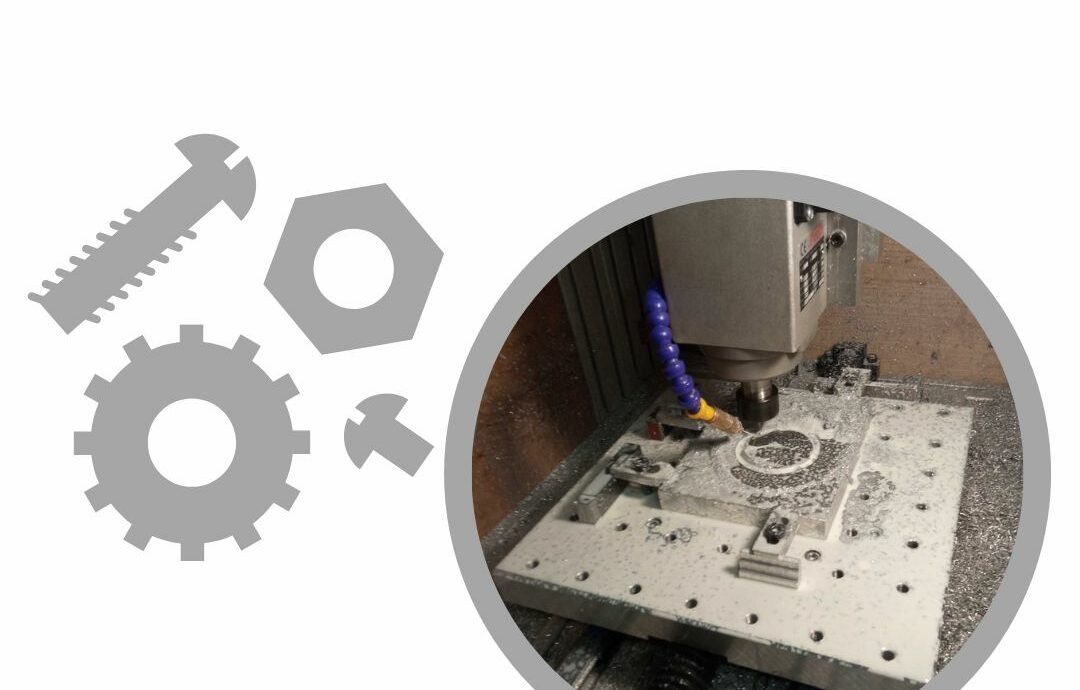

Zdj. Frezarka podczas pracy z chłodziwem – obróbka sporego detalu z aluminium.

Artykuł ten jest opublikowany około rok po pierwszym uruchomieniu maszyny. Do tej pory przerobiłem kilkanaście kilogramów aluminium. Maszynka pracuje adekwatnie do moich potrzeb, czyli frezuje detale z aluminium, głównie PA6, PA9, czasami PA11. Zdarza się również praca w tworzywach sztucznych – wycinanie paneli obudów na elektronikę.

Dokładność jaką uzyskuję przy wycinaniu obrysów, to około 0.05mm, z reguły na minusie. Nie prowadzę dokładnych pomiarów średnicy narzędzi, wymiar biorę z katalogu. Uważam że jest to naprawdę akceptowalny wynik. Większych problemów przysparza próba wykonania otworów, czy kieszeni z wymiarem tolerowanym, np. pod łożysko. Tutaj muszę trochę się namęczyć z programem CAM, aby dobrać odpowiednią strategię obróbki wykańczającej. Da się to zrobić, natomiast wymaga troszkę doświadczenia przy obsłudze tego typu maszyn.

Zmierzone różnice wymiarów na osiach X i Y mieszczą się w zakładanej tolerancji kilku setek. Uważam taki wyniki za akceptowalny, a przyczyny jego upatrywałbym w nieco delikatnej konstrukcji maszyny, niedokładności narzędzi, których używam oraz ekonomicznej klasy osprzętu liniowego ( to raczej na ostatnim miejscu).

W filmie „Frezy do aluminium” możemy obserwować tą maszynkę podczas pracy.

Poniżej kilka zdjęć wykonanych detali, w tym surowa wycięta płyta (zdjęcie z suwmiarką, detal praktycznie osiąga wymiar nominalny.

Zdj. testowy detal, surowy zdjęty z frezarki

Ten projekt skierowany jest przede wszystkim do osób, które chciałby by wejść w świat maszyn CNC, raczej nie związanych wcześniej z branżą CNC ani budowy maszyn. Urządzenie jest wykonane z wieloma uproszczeniami, a wszystko to po to aby maksymalnie ułatwić jego budowę. Nie wymaga rozbudowanego zaplecza warsztatowego, ani szczególnych umiejętności mechanicznych. Może stanowić kolejną maszynę w warsztacie konstruktora amatora np. po drukarce 3d.

Stanowczo nie polecam tego projektu osobom, które mają spore doświadczenie w obróbce metalu i dostęp do parku maszyn skrawających. Nie jest też przeznaczony do komercjalizacji i wprowadzania na rynek, jako podstawa do produkcji swoich maszyn. Są lepsze metody produkcji maszyn i zostawmy je profesjonalistom.

Otwarty projekt maszyny, do ściągnięcia w formacjie .STEP – edytowalny w większości popularnych programów CAD.

Lista elementów ze sklepu EBMIA – w dokumencie excela. Zachęcam do wysyłania zapytań z tej listy do sklepu EBMIA.pl

Konfiguracja mach3

Instalacja mach3

Podłączenie MB2 do mach3 i linux CNC

Mach czy LinuxCNC

Instalacja LinuxCNC

Alternatywne rozwiązania

Kanał o LinuxCNC

Podłączenie MB2 i innych komponentów

Konfiguracja MB2 – https://www.ebmia.pl/index.php?controller=attachment&id_attachment=91

Instrukcja obsługi MB2 – https://www.ebmia.pl/index.php?controller=attachment&id_attachment=569

Polska instrukcja sterownika silnika krokowego, przydatna również do nowych sterowników –

https://www.ebmia.pl/index.php?controller=attachment&id_attachment=128

Jak dobrać zasilacz do CNC –

https://www.ebmia.pl/index.php?controller=attachment&id_attachment=129

Optymalizacja XP pod mach3 – https://www.ebmia.pl/index.php?controller=attachment&id_attachment=98

Mach3 – https://www.ebmia.pl/oprogramowanie-cnc-cad-cam/1920-mach3-pl-naklejki-na-klawiature-gratis.html

Życzę udanej pracy

Marcin Grajewski