Rama maszyny

Zdaję sobie sprawę, że „profesjonalne” maszyny nie są wykonywane z profili, i nie jest to idealne rozwiązanie, jednak posiada następujące zalety: profile większości producentów są proste, zazwyczaj wykonane wg normy DIN 17615, co w praktyce znaczy, że na potrzeby amatorskiej konstrukcji, nie trzeba ich dalej obrabiać i można przykręcać prowadnice liniowe bezpośrednio do ich powierzchni, co znacznie zmniejsza nakład pracy na maszynę. Ponadto tego typu profile możemy zamówić pocięte w interesujących nas odcinkach. Jakość cięć fabrycznych profili np. Alutec KK jest bardzo wysoka i nie wymaga dalszej obróbki. Na uwagę zasługuje też bardzo prosty montaż elementów do rowków teowych, łatwość obróbki, w tym wiercenia i gwintowania, oraz łączenia profili ze sobą. Jeśli chcielibyśmy podnieść sztywność i zdolność tłumienia drgań profili aluminiowych, można je zalać betonem (tańsza opcja) lub „epoxygranitem” (droższa opcja). Taki zabieg pozwala zmniejszyć tendencje konstrukcji do rezonansów i może usztywnić całą ramę.

W moim projekcie użyłem profili nabytych z drugiej ręki, oczywiście w celu zmniejszenia kosztów całego przedsięwzięcia. Często możemy znaleźć tego typu profile na rynku wtórnym, pochodzące z demontażu linii produkcyjnych i maszyn przemysłowych. Używane profile mogą być niestety krzywe i obrobione w nieodpowiedni dla naszych zastosowań sposób, jednak jeśli dysponujemy sporymi zasobami wolnego czasu, warto poszukać . Jeśli jednak nie cierpimy na nadmiar czasu, polecałbym zamówić gotowe pocięte profile.

Kolejną zaletą skręcanej maszyny z profili jest możliwość łatwej korekty geometrii ramy. Jeśli montaż pójdzie nie po naszej myśli, możemy poluzować śruby i delikatnie skorygować ramę, w miejscach gdzie za pierwszym razem nie udało się dokładnie skręcić.

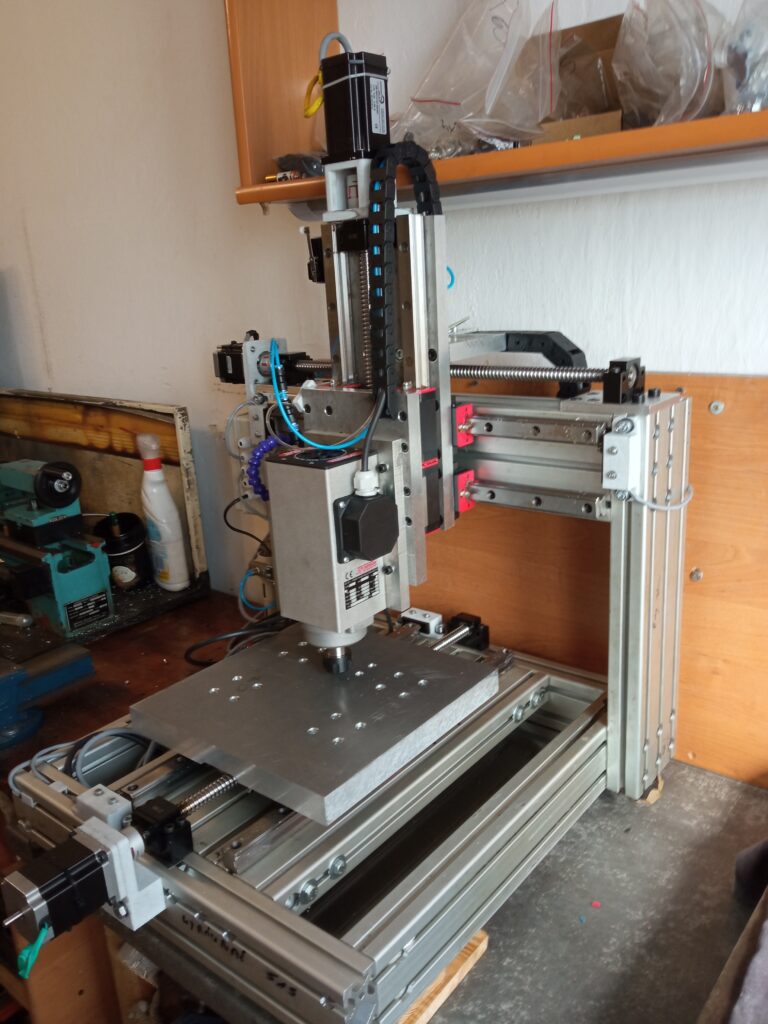

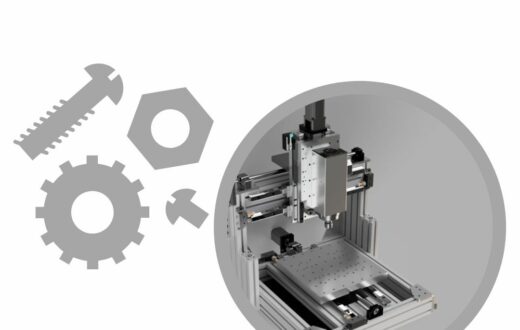

Zdj. Profile z „Drugiej ręki”

Rama została skręcona za pomocą głównie śrub M8 oraz nakrętek teowych wpuszczanych w rowki profili. Ponadto profile posiadają od czoła otwory, które możemy nagwintować, co znacznie ułatwia skręcanie takiej konstrukcji. Otwory wierciłem na wiertarce stołowej, następnie rozwiercając pogłębiaczem stożkowym, oraz wyrównywałem ich powierzchnię styku ze śrubami pogłębiaczem walcowo – czołowym. Do skręcania użyłem śrub różnej długości z łbem walcowym DIN912 (popularnie śruby na imbus). Przy samym skręcaniu ramy posiłkowałem się kątownikami ślusarskimi, ściskami oraz płytą traserską, w celu zachowania geometrii ramy, która i tak finalnie okazała się niezbyt idealna.

Zdj. skręcona rama z wpuszczonymi nakrętkami teowymi pod prowadnice.

Płyty aluminiowe – rama

Kolejnym głównym elementem tej maszyny są formatki aluminiowe z PA6. Zdecydowałem się na aluminium ze względu na łatwość obróbki mechanicznej i to że zazwyczaj docięte formatki charakteryzują się dosyć dobrą powierzchnią i są akceptowalnie proste.

Formatki zamówiłem nowe, docięte na odpowiednie wymiary. Jakość cięć i wykonania formatek były na tyle dobre, że zrezygnowałem z ich dalszej obróbki. Tutaj warto wtrącić, że producenci prowadnic liniowych zawsze zalecają ich montaż do obrobionych powierzchni. Montaż szyn do surowych formatek możne znacznie skrócić ich żywotność, bądź prowadzić do zacierania się całego zespołu przesuwu. Ja pozostałem nieprzejęty, gdyż zastosowałem niedrogie prowadnice liniowe, z lekkim naprężeniem wstępnym. Uniknąłem tym samym kosztów obróbki, które mogą odbić mi się czkawką w postaci szybszego zużycia wózków i szyn liniowych, biorąc jednak pod uwagę cenę frezowania, przyszła wymiana może zrównoważyć wydatek. Warto tu dodać, że stosuję szyny i wózki chińskiego pochodzenia, ale sprawdzonej jakości – znacznie tańsze zamienniki. W przypadku oryginalnych wysokiej klasy prowadnic, przyjęcie takiego podejścia byłoby zupełnym barbarzyństwem i marnowaniem sprzętu. Biorąc powyższe pod uwagę, decyzje pozostawiam Wam. Jeśli macie możliwość obrobić powierzchnie pod szyny i wózki, zawsze będzie to dobre rozwiązanie.

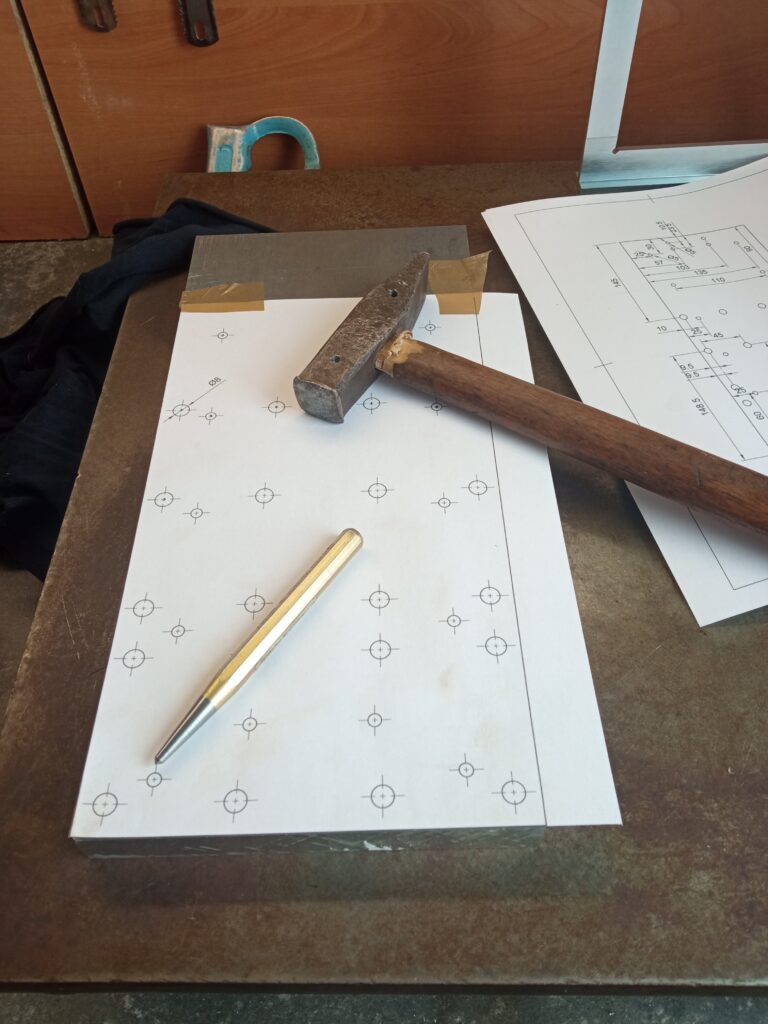

Z płyt aluminiowych wykonałem całą karetkę osi X oraz wózek osi Z. Starałem się zaprojektować mechanizmy w taki sposób, aby łatwo można było ustawić geometrię maszyny na śrubach, bez elementów ustalających. Takie podejście znacznie uprościło pracę i zmniejszyło rzecz jasna sztywność i dokładność wykonanych przeze mnie układów… Otwory zostały napunktowane, wg wydrukowanego szablonu a następne wiercone na małej wiertarce stołowej. Tutaj lepszą metodą byłoby je trasować, wymaga to zastosowania odpowiednich narzędzi i jest bardziej pracochłonne. Poprawne trasowanie zapewni dużo dokładniejsze rozmieszczenie otworów niż wydruk z drukarki atramentowej

Zdj.3 Punktowanie otworów płyty osi Z, z szablonu wydrukowanego na drukarce atramentowej.

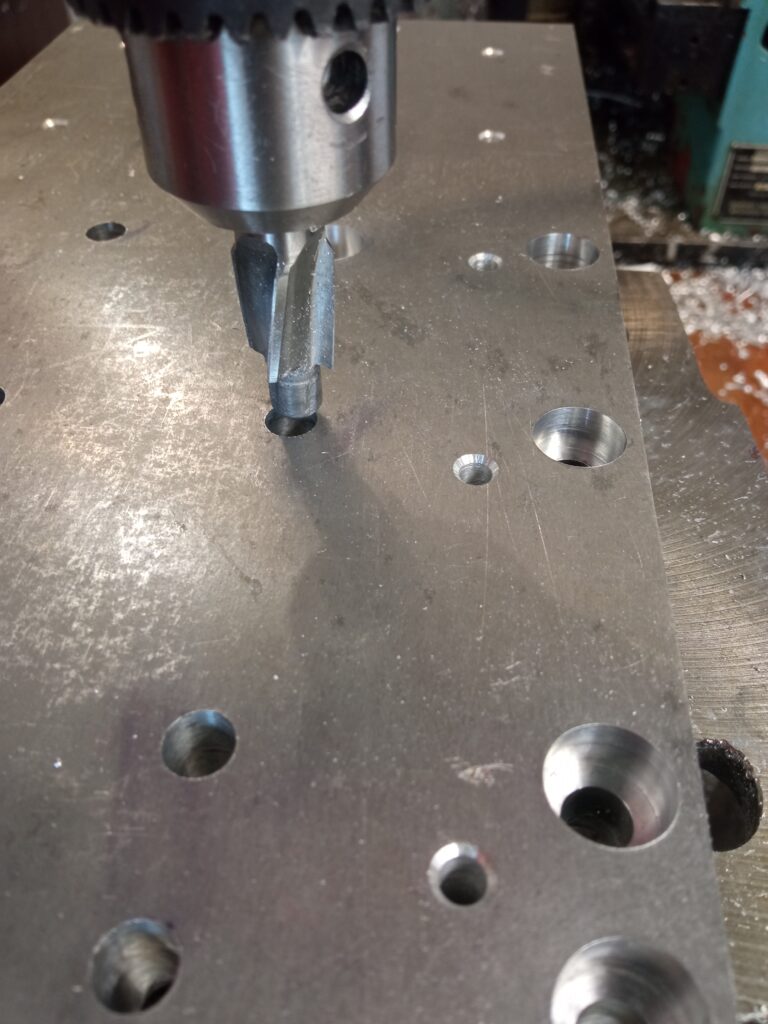

Istotnym narzędziem przy wykonywaniu płyt był pogłębiacz walcowo – czołowy. Służy on do pogłębiana otworów, w które następnie wpuścimy łby śrub. Tak nawiercone płyty będzie później łatwo ustawić na śrubach, korygując niedokładności wiercenia otworów.

Zdj. Wiercenie i pogłębianie otworów płyty osi Z.

Technika liniowa, przeniesienie napędu

Prowadnice szynowe, które zastosowałem w swoim projekcie to tańsze zamienniki markowych prowadnic. Na wszystkich osiach były to prowadnice wielkości 25. Zdecydowałem się na taką grubość prowadnic z dwóch zasadniczych powodów; pierwszy to znaczna wysokość układu szyna-wózek, co w przypadku zestawu 25 (szyna o przekroju zbliżonym do 23mmx23mm) i wózek H25 (wózek wąski, przykręcany od góry śrubami M6) wynosi 40mm od podstawy prowadnicy do powierzchni montażowej wózka. Sprawiło to, że aby zastosować standardowy zestaw śruby kulowej o średnicy 16 mm, ułożyskowanej na typowych dla niej blokach, musiałem wyfrezować w płytach aluminiowych rowek głębokości tylko 5mm, pod obudowę nakrętki kulowej. Takie podejście sprawiło, że uniknąłem frezowania sporej ilości materiału, bądź skręcania wózka z kilku elementów celem utrzymania poziomu wózki – obudowa nakrętki – bloki łożyskujące.

Drugim z powodów było potraktowanie szyny liniowej, jako elementu wzmacniającego konstrukcje – solidne szyny pełnią też rolę zastrzałów, z których świadomie zrezygnowałem celem uproszczeń konstrukcji.

Sam montaż szyn odbył się bezpośrednio do profili aluminiowych. Przykręcałem je do nakrętek teowych wpuszczonych w rowki profili, następnie ustawiałem ich prostopadłość i równoległość za pomocą kątownika i czujnika zegarowego. W przypadku montażu do płyt aluminiowych, szyny przykręcane były do gwintowanych otworów. Narzędziem pomocnym przy montażu będzie katalog hiwina – instrukcje montażu. Obrazuje on sposób montażu oraz pomiaru równoległości szyn, omówienie z grafikami znajduje się na str. 21, 22 .

Śruby toczne zastosowane w tym projekcie to ekonomiczne SFU1605 – średnicy 16mm oraz skoku 5mm. Takie śruby są w zupełności wystarczające do tego typu maszyn. Niski skok pozwolił zastosować nieduże silniki krokowe, a precyzyjny mechanizm toczny zapewnił minimalny luz nawrotny, wynoszący około 0.02 mm dla każdej osi (na śrubie). Zastosowałem pojedyncze nakrętki dedykowane do tych śrub oraz obudowy aluminiowe nakrętek kulowych typu DSG16. Śruby w osiach X i Y zostały osadzone na blokach łożyskujących typu BF/BK12. Z jednej strony – napędowej, blok BK12 powinien mieć wbudowane dwa łożyska skośne, które będą zdolne przenosić siły osiowe, podczas pracy obrabiarki. W takim bloku śruba jest osadzona czopem i zabezpieczona drobnozwojną nakrętką M12x1, aby nie miała możliwości ruchu osiowego. Drugi natomiast blok BF12 – podtrzymujący, jedynie podpiera śrubę toczną z drugiej strony, zapobiegając jej drganiom przy większych obrotach. W tym bloku śruba jest osadzona tylnym czopem i ma możliwość niewielkiego przesuwania się osiowo. Łożysko w tym bloku powinno być zabezpieczone pierścieniem segera, osadzonym na końcu czopa śruby aby nie wypadło z obudowy bloku łożyskującego.

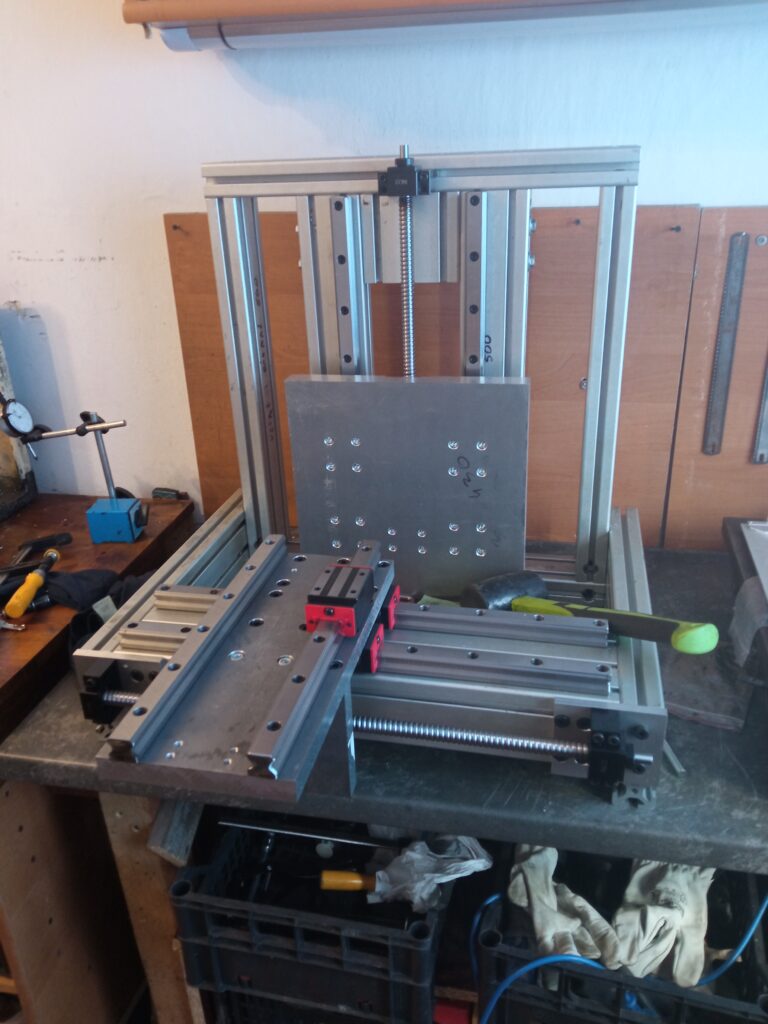

Zdj. Montaż prowadnic i płyt aluminiowych.

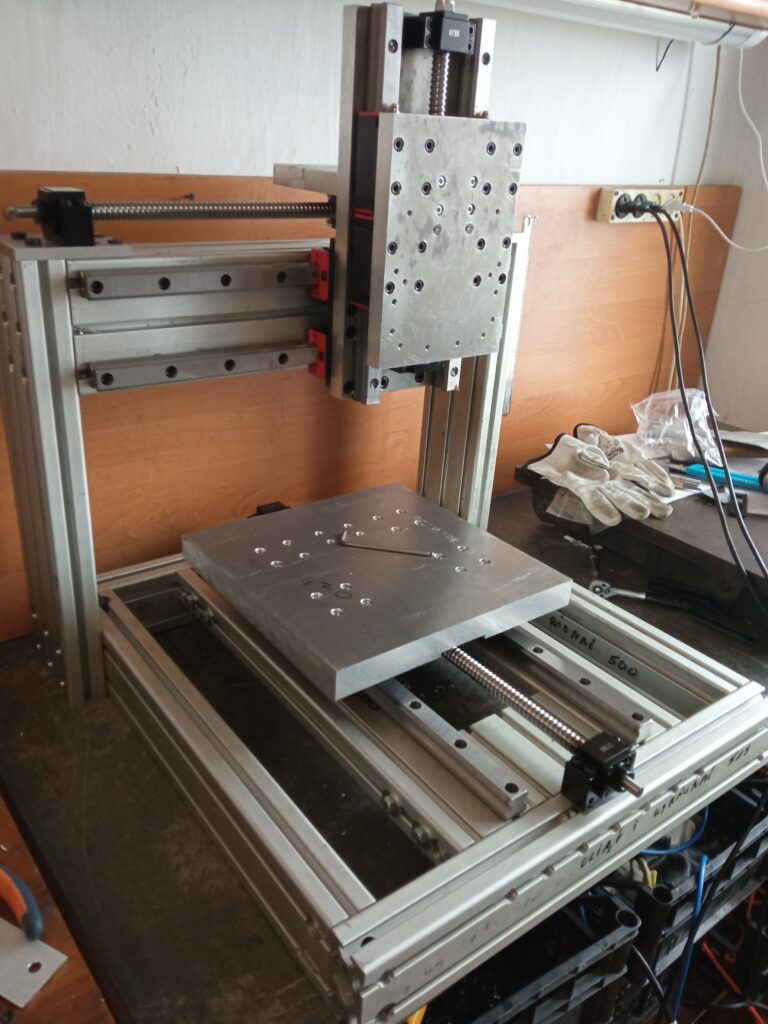

Zdj. Gotowa, wstępnie skręcona rama maszyny.

Wydruki 3D

Część elementów maszyny została wydrukowana na drukarce 3d – są to głównie elementy mocujące wyłączników krańcowych oraz montaże silników. W przypadku krańcówek i innych drobnych uchwytów, wydruki 3d to ostateczna forma wykonania. Natomiast w przypadku mocowań silników krokowych, jest to rozwiązanie tymczasowe. Docelowo elementy te zostaną wyfrezowane z aluminium, na samej maszynie. Wykonanie ich ręcznie jest oczywiście możliwe, ale bardzo pracochłonne. Ważne aby mocowania silników były drukowane z materiału bardziej odpornego na temperaturę, niż standardowy PLA. Silniki krokowe mogą grzać się podczas pracy i osiągać temperatury nawet do 70*C. Do wydruków posłużyła amatorska niedroga drukarka 3D. Spokojnie można ten projekt wykonać na sprzęcie klasy Ender3. Jeśli planujemy zostawić drukowane elementy – mocowania silników i inne przenoszące obciążenia, polecam zastosować przynajmniej filament PETG. Wszystkie modele można wyeksportować z udostępnionego projektu w formacie STEP.

Zdj. Wibroizolatory i spód wanny na wióry z blachy aluminiowej.

Stół, wibracje i problemy z tym związane

Lekkie maszyny zazwyczaj mają problemy z wibracjami, zwłaszcza jeśli nie są na stałe przytwierdzone do podłoża. Moja biurkowa frezarka również miała taki problem. Dźwięk obróbki był głośny, a drgania zmniejszają żywotność frezów. Wiedząc o tym projektując maszynę założyłem, że być może trzeba będzie zalać wolne przestrzenie jakimś wypełniaczem.

Zastosowanie wibroizolatorów pozwoliło zmniejszyć ilość drgań przekazywanych na stolik, na którym stoi frezarka. Przełożyło się to na redukcję hałasu. Kolejnym krokiem w walce z wibracjami było zalanie „wanny” na wióry piaskiem wymieszanym z żywicą epoksydową. Zastosowałem żywicę Epidian 5, wymieszaną z piaskiem w proporcjach wagowych około 15% żywicy, 85% piasku. Taki zabieg znacznie zwiększył masę całej maszyny, a dźwięki obróbki stały się dużo przyjaźniejsze dla ucha. Ponadto zauważyłem spory wzrost sztywności całej konstrukcji. Wanna była głębokości 80mm (szerokość profila aluminiowego) a została zalana na około 60mm. Gdybym miał ponownie przeprowadzać ten zabieg – użyłbym rzadszej żywicy i zalał wannę do około 70mm.

Stół roboczy maszyny został wykonany z płyty aluminiowej 300x300x30mm. Otwory montażowe maszyna wywierciła już sama, następnie nagwintowałem je ręcznie. Stół był splanowany. Założyłem sporą grubość stołu, aby móc na nim bezpośrednio montować detale. Zakładam, że stół będzie co jakiś czas planowany w celu wyrównania powierzchni w miarę powstawania rys i smug po obróbce. Oczywiście można zastosować cieńszą formatkę, np. 25 lub 20mm grubości.

Zdj. Wstępnie złożona maszyna.