Wrzeciono

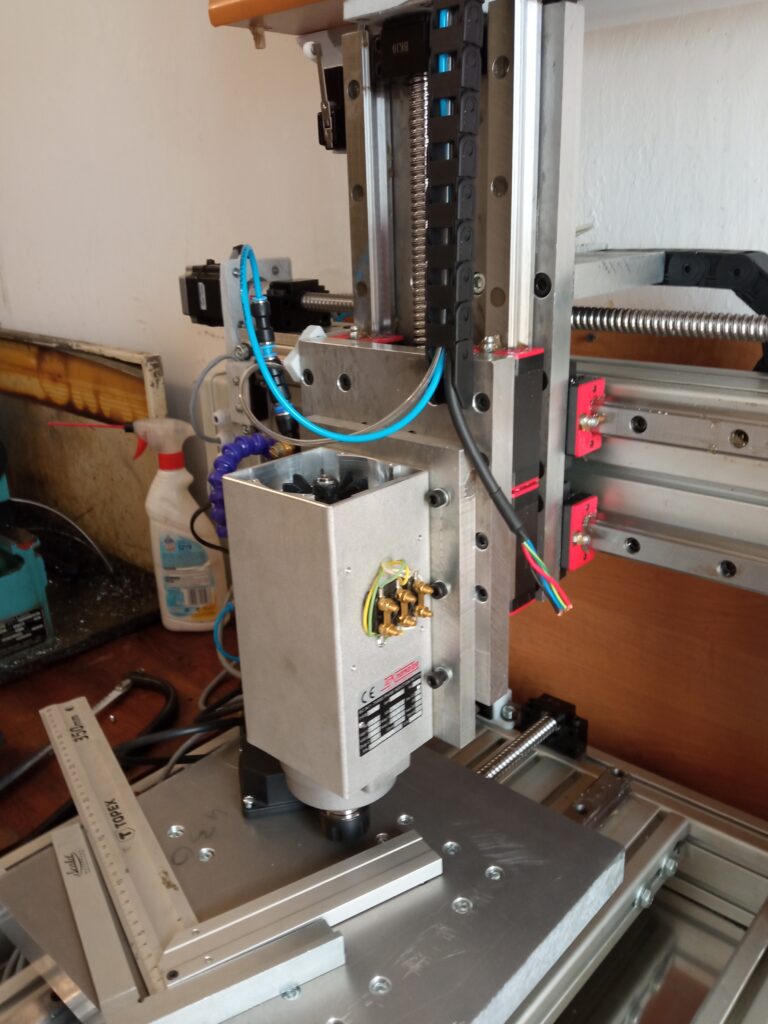

Elektrowrzeciono zastosowane w projekcie to często spotykane na rynku wrzeciono Teknomotor SB 1.1kW Wrzeciona Tekonomotor są wysokiej jakości, produkowane w Europie. Często są spotykane w fabrycznych maszynach. Zdecydowałem się na nie, ponieważ było akurat dostępne na rynku wtórnym. Nie jest to najlepszy wybór do obróbki aluminium. Jest to wrzeciono z pojedynczym łożyskiem kulkowym od strony narzędzia i jest przeznaczone do obróbki miękkich materiałów, takich jak drewno i tworzywa sztuczne. Nie jest ono także przeznaczone do wiercenia – łożyska kulkowe nie powinny przenosić obciążeń osiowych. Mimo tego wrzeciono spisuje się bardzo dobrze, a prosta technologia wykonania umożliwia wymianę łożysk we własnym zakresie.

W poprzedniej części wspomniałem, że maszyna sama wierciła otwory pod gwinty w stole wiertłem 6,8mm – operacja taka oczywiście jest możliwa, natomiast odbywa się przy zbyt wysokich obrotach dla wiertła – narzędzie szybko się tępi i wymagana jest duża ilość chłodziwa. Ponadto powoduje to szybsze zużycie łożysk silnika.

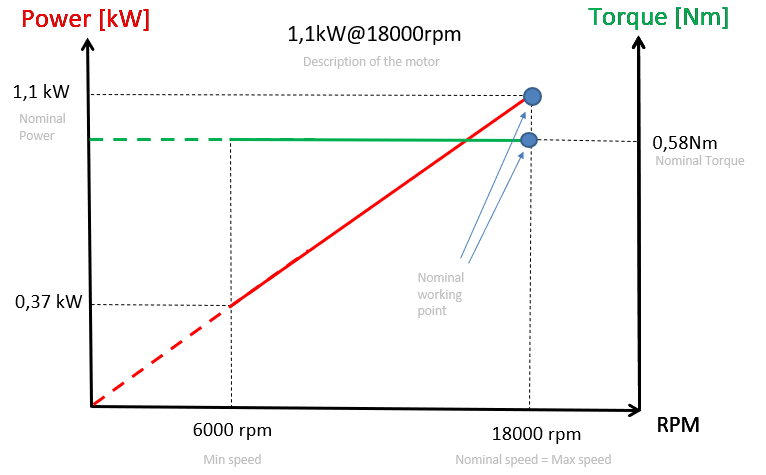

Wrzeciono to na tą chwilę sprawdza się wystarczająco dobrze, natomiast jeśli miałbym kupować nowe, zdecydowałbym się raczej na takie o mocy przynajmniej 1.5 lub 2.2Kw, oraz z podwójnym łożyskowaniem nosa. Obecnie zastosowany Teknomotor, przy niższych obrotach i większych narzędziach, wymagających niższych prędkości obrotowych wykazuje lekki niedobór mocy. Ze względu na charakterystykę pracy silników indukcyjnych sterowanych falownikami, powinniśmy dobierać wrzeciona o większej mocy, jeśli chcemy schodzić z obrotami. W przypadku elektrowrzecion wysokoobrotowych, istotnym parametrem są ich obroty nominalne. Elektrowrzeciona mają swoją maksymalną moc przy obrotach nominalnych. Jeśli schodzimy z obrotami, moc spada a moment powinien pozostać taki sam (teoretycznie).

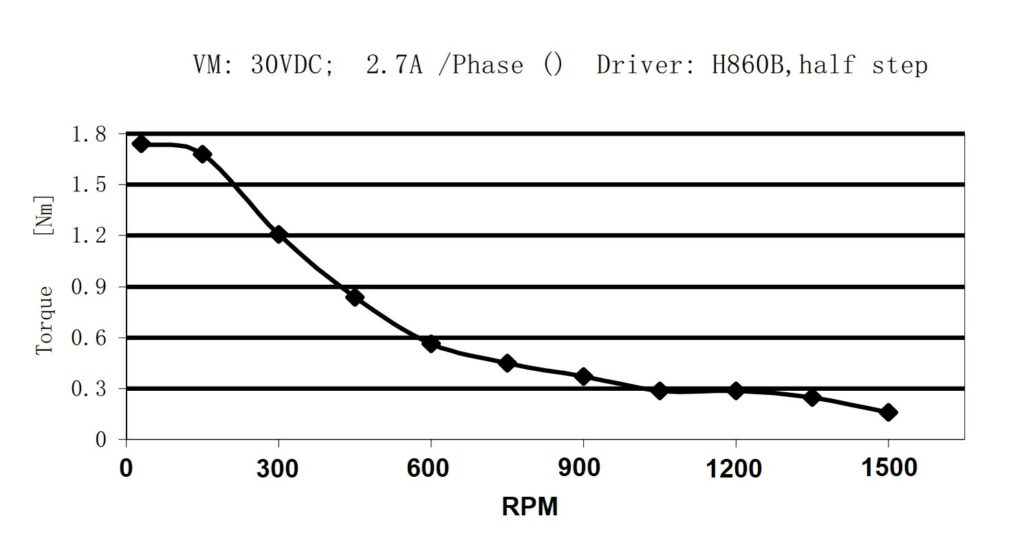

Należy pamiętać, że silniki wysokoobrotowe mają bardzo niski moment – dla naszego wrzeciona 1.1 kW, 18 000 obrotów będzie to tylko 0.58 Nm, w związku z tym teoretycznie to wrzeciono będzie miało taki sam moment przy 3000 obrotów. Natomiast moc tego wrzeciona przy 3000 obrotów będzie już bardzo mała – zaledwie 180 wat. Z tego względu elektrowrzeciona wysokoobrotowe nie nadają się do wiercenia wiertłami krętymi, ani obróbki stali frezami z HSS. Te narzędzia wymagają stosunkowo niskich obrotów i wysokiego momentu. Doskonale natomiast sprawdzają się przy obróbce wysokoobrotowej miękkich materiałów, takich jak metale kolorowe, drewno, tworzywa sztuczne. Ciekawie obrazuje to poniższy wykres:

Rys. Wykres momentu elektrowrzeciona 1.1 kW , 18000 obrotów, źródło: TEKNOMOTOR SRL

Taka charakterystyka pracy umożliwia nam pracę z bardzo małym posuwem na ząb przy wysokich obrotach – frez zbiera niewielką ilość materiału podczas obrotu na każde ostrze freza, frez wiruje bardzo szybko, więc usuwa spore ilości materiału. Dzięki temu możemy budować relatywnie mało sztywne maszyny i skutecznie obrabiać nimi miękkie metale, korzystając z bardzo wysokich prędkości obrotowych, oraz wysokich posuwów. Na filmie z pracy tej maszyny widać, jak wygląda to w praktyce: Test frezów – są też podane parametry skrawania.

Niestety takie maszyny nie nadają się do obróbki stali ani wiercenia. Częściowym rozwiązaniem problemu wiercenia, może być używanie nawiertaków i wierteł małej średnicy, a następnie rozwiercanie otworów na wiertarce stołowej, która posiada mechaniczną przekładnię i wielokrotnie wyższy moment wrzeciona.

Kolejnym problemem niskich obrotów wrzecion jest chłodzenie – dla elektrowrzecion chłodzonych wentylatorem na wale, producent nie zaleca schodzenia poniżej 1/3 obrotów nominalnych (zakres linii przerywanej na wykresie).

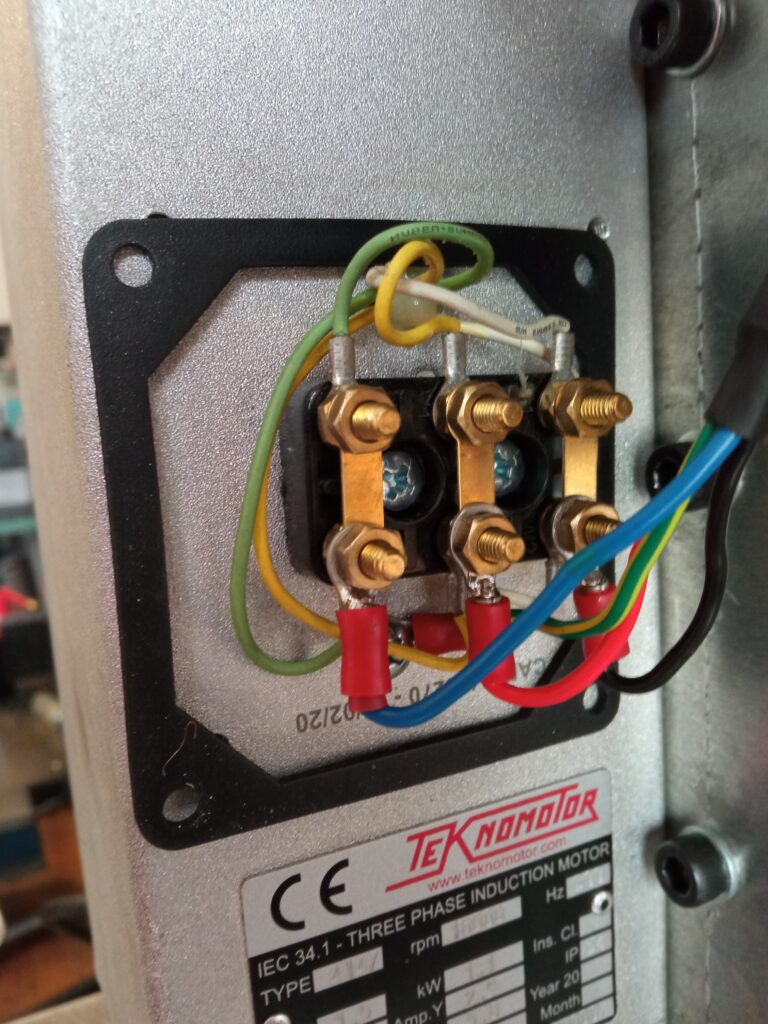

Wrzeciono połączone jest w trójkąt i pracuje z przemiennikiem częstotliwości zasilanym z jednej fazy. Jest to bardzo istotne, dla osób, które nie mają dostępu do instalacji trójfazowej.

Montaż wrzeciona wymagał wykonania dodatkowej płyty aluminiowej, oraz odkręcenia pokrywy wentylatora chłodzącego. Dla wygody odkręciłem także puszkę elektryczną.

Zdj. Podłączenie i montaż elektrowrzeciona

Przemiennik częstotliwości do wrzeciona

Elektrowrzeciona o częstotliwości znamionowej powyżej 60HZ wymagają zastosowania przemiennika częstotliwości, popularnie zwanego falownikiem. Ja w swojej maszynie zastosowałem falownik zasilany jednofazowo, z wyjściem 3-fazowym. Aby silnik dobrze pracował z tego typu falownikiem, musi mieć możliwość przełączenia w „trójkąt”, czyli do pracy z napięciem 3x220VAC.

Producenci falowników jak i elektrowrzecion zazwyczaj zalecają skalarny sposób sterowania dla silników specjalistycznych, do których zaliczają się elektrowrzeciona o częstotliwości znamionowej powyżej 60HZ. Czasami można spotkać się z wrzecionami sterowanymi wektorowo – część falowników radzi sobie z tym nawet przy wyższych częstotliwościach. Jeśli mamy większe wrzeciono, oraz dostępną instalację elektryczną trójfazową, można pokusić się o falownik wektorowy. Tego typu sterowanie znacznie zwiększa nam moment obrotowy silnika w niższych zakresach obrotów. Umożliwia to np. wiercenie ale powoduje też znaczne grzanie się silnika, szczególnie przy elektrowrzecionach chłodzonych wentylatorem na wale.

W swojej maszynie zastosowałem standardowy, niedrogi falownik skalarny, przystosowany do pracy z silnikami do 1.5kW – model D12-S2-1R5G. Do tego zastosowania jest to zupełnie wystarczający sprzęt.

Przy doborze falownika, pamiętajmy, aby wybrać model, który ma częstotliwość maksymalną wyjścia co najmniej taką, jak częstotliwość pracy elektrowrzeciona. Jeśli chcemy sterować pracą wrzeciona z programu sterującego, ważne aby falownik miał wejście cyfrowe, oraz wejście analogowe do zadawania prędkości. Praktycznie każdy nowy falownik spełnia powyższe wymagania, więc wybór nie jest trudny. Warto uważać przy zakupie wiekowych falowników z rynku wtórnego – stare falowniki często miały niewystarczający zakres częstotliwości lub nie miały dodatkowych wejść cyfrowych i analogowych.

Instalacja elektryczna maszyny

Krańcówki i instalacja elektryczna maszyny: instalację elektryczną wykonałem przewodami ekranowanymi LIYCY, dla wyłączników krańcowych 2×0.5mm2, przewody zasilające silników i wrzeciona to 4x1mm2.

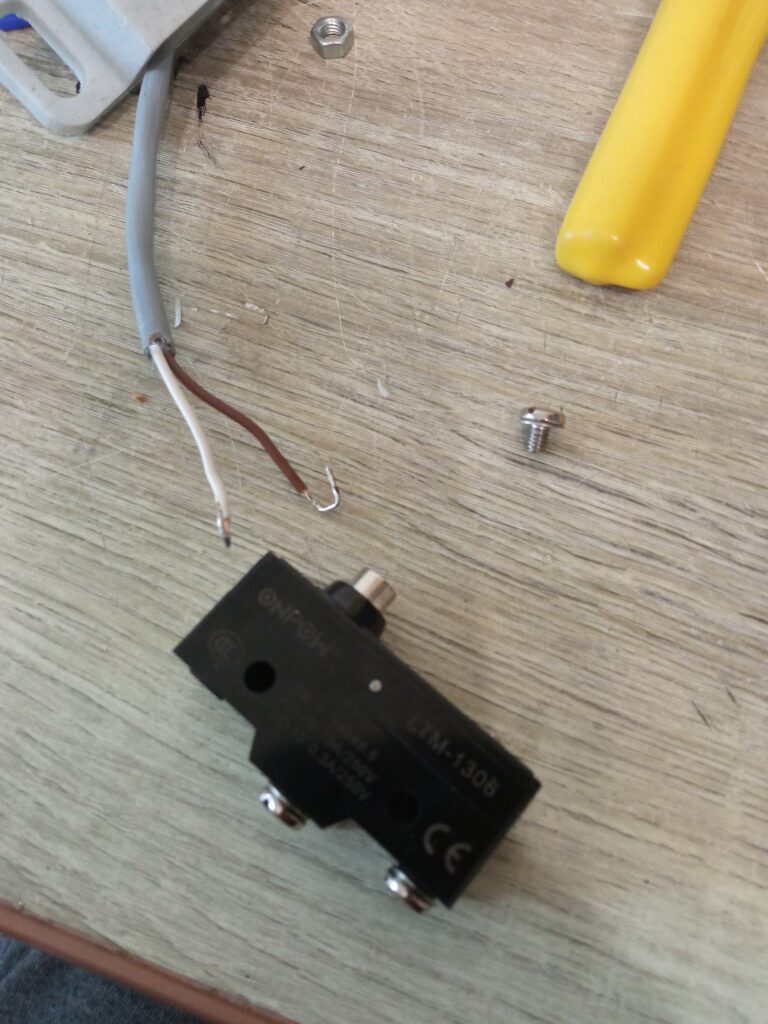

Krańcówki są mikroprzełącznikami LTM-1306 oraz LTM1703 (oś Z) , montowane w wydrukowanych na drukarce 3d obudowach. Takie rozwiązanie jest bardzo ekonomiczne i łatwe w montażu . Do mechanicznej krańcówki podłączone są 2 przewody – masa oraz wejście płyty głównej (sterowanie PNP). Wszystkie 5 krańcówek połączyłem szeregowo, tak aby zajmowały tylko jedno wejście sterownika CNC. Więcej o tym zagadnieniu napiszę w kolejnej części artykułu poświęconej automatyce tej maszyny.

Zdj. Mikroprzełączniki w roli krańcówek i obudowa drukowana 3d.

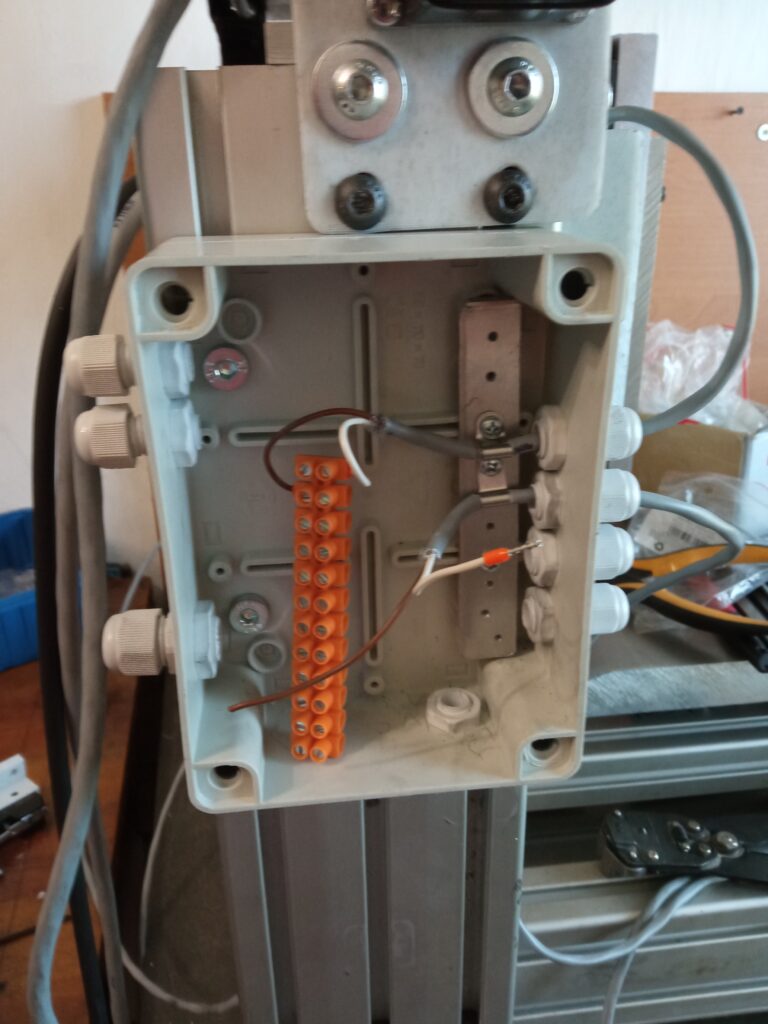

Instalacja elektryczna maszyny została zmontowana w puszce na bramie, tak aby zmniejszyć ilość kabli ciągnących się od sterownika do frezarki. W puszcze między innymi połączone szeregowo są krańcówki, podłączony jest czujnik pomiaru narzędzia oraz elektrozawór sterujący mgłą olejową. Do samej puszki biegną dwa ekranowane kable czterożyłowe – jeden to wejścia cyfrowe, drugi wyjścia. Można zastosować tu dowolny przewód wielożyłowy, np. 7×0.5mm2, dobrze aby był ekranowany.

Zdj. Puszka elektryczna maszyny.

Połączenia w puszce można zrobić na wiele sposobów. Najlepsze są złączki na szynę DIN, gdyż pozwalają na bardzo czytelne położenie kabli. Jak widać na zdjęciu u siebie zastosowałem kostki połączeniowe – po porostu miałem je na miejscu. Można też użyć złączek WAGO – bardzo wygodne rozwiązanie. Krańcówki połączone są szeregowo w konfiguracji NC, podłączony jest czujnik wysokości narzędzia, oraz elektrozawór sterujący podawaniem powietrza, do chłodzenia mgłą olejową. W puszce widać aluminiowy element, do którego przykręcam obejmy do przewodów ekranowanych. Element ten jest połączony z ramą maszyny i zostanie uziemiony.

Prowadniki przewodów

Prowadniki przewodów osłaniają kable przed obcieraniem o ramę maszyny oraz zwiększają bezpieczeństwo – nie zostaną przytrzaśnięte ruchomymi elementami. W swoim projekcie zastosowałem prowadniki półzamknięty na osi X oraz otwarty na Z . Prowadnik otwarty ma ułatwić ewakułację wiórów z prowadnika.

Dla osi X – karetka zastosowałem prowadnik o wymiarach wewnętrznych 15x40mm. Biegną w nim przewody do wrzeciona, silnika osi X, krańcówki osi Z, przwód pneumatyczny oraz wężyk od chłodziwa. Stąd jego większy przekrój. Dla osi Z zastosowałem mały prowadnik 10×15, gdyż biegnie w nim tylko przewód od wrzeciona oraz powietrza. Prowadnik osi X jest podparty profilem, aby nie obciążąć go mechanicznie.

Dla osi Y (ruchomy stół) prowadnik nie jest potrzebny, gdyż silnik jest na stałe zamocowany do ramy maszyny.

Zdj. Prowadnik przewodów osi X.

Silniki krokowe – napędy osi

Silniki krokowe , jakie zastosowałem mają 1.89 Nm i pobierają prąd 2.8A model silników to SM 57/76-2804A. Są to nieduże silniki, natomiast w połączeniu ze śrubami kulowymi o skoku 5mm, oferują aż nadto uciągu. Prędkość maszyny z tymi silnikami osiąga 5 metrów na minutę, co jest wynikiem wystarczającym dla amatorskiej konstrukcji. Przy próbie osiągnięcia wyższych obrotów, silniki mają tendencję do wpadania w utyk, więc ustaliłem ograniczenie na 3m/min, jako bezpieczny limit. Silniki osiągają wtedy prędkość obrotową 600 obr/min. Silniki połączyłem bezpośrednio ze śrubami pociągowymi, sprzęgłami kłowymi JM30C. Jest to typowe rozwiązanie, polecane ze względu na prostotę montażu. Możliwość bezpośredniego łączenia napędów krokowych ze śrubą, to jedna z ich największych zalet.

Silnik krokowy w aplikacji takiej frezarki pracuje w idealnych dla siebie warunkach wynikających z jego charakterystyki. Materiał obrabiamy zazwyczaj z relatywnie niewielkimi posuwami. U mnie jest to od 0.8 do 2 m/minutę. Silniki pracują wtedy z obrotami pomiędzy 160 a 400 obrotów na minutę. W takim przedziale mają najwyższy moment, czyli najwięcej siły. Przy przejazdach szybkich – na pusto, moment silników spada, gdy prędkość rośnie. Jest to akceptowalna sytuacja, ponieważ maszyna nie ma wtedy oporów skrawania. Charakterystykę pracy zastosowanych silników przedstawia poniższy wykres:

Rys.3 Wykres momentu obrotowego silników krokowych SM 57/76-2804A, źródło: www.ebmia.pl

Bardzo przydatnym narzędziem przy doborze silników krokowych do maszyny będzie kalkulator siły na śrubie. Pozwoli on łatwo oszacować wymagany moment silnika krokowego. Warto pamiętać, że moment pokazany na wykresie jest w idealnych warunkach laboratoryjnych. Dla potrzeb budowy maszyn warto przewymiarować silniki krokowe przynajmniej dwukrotnie – zapobiegnie to gubieniu kroków, a w konsekwencji zniszczeniu maszyny, materiału i narzędzi.

Zwykłe silniki krokowe nie posiadają żadnego układu informującego o utracie pozycji. W związku z tym muszą być odpowiednio mocniejsze niż wymagania układu a także pracować w optymalnych dla siebie zakresie obrotów – takie podejście zapewni nam bezawaryjną pracę i nie będziemy mieli problemu z popularnym problemem „gubienia kroków” zagadnienie to jest poruszone na filmie porównującym napędy krokowe i hybrydowe serwo-krokowe.

.

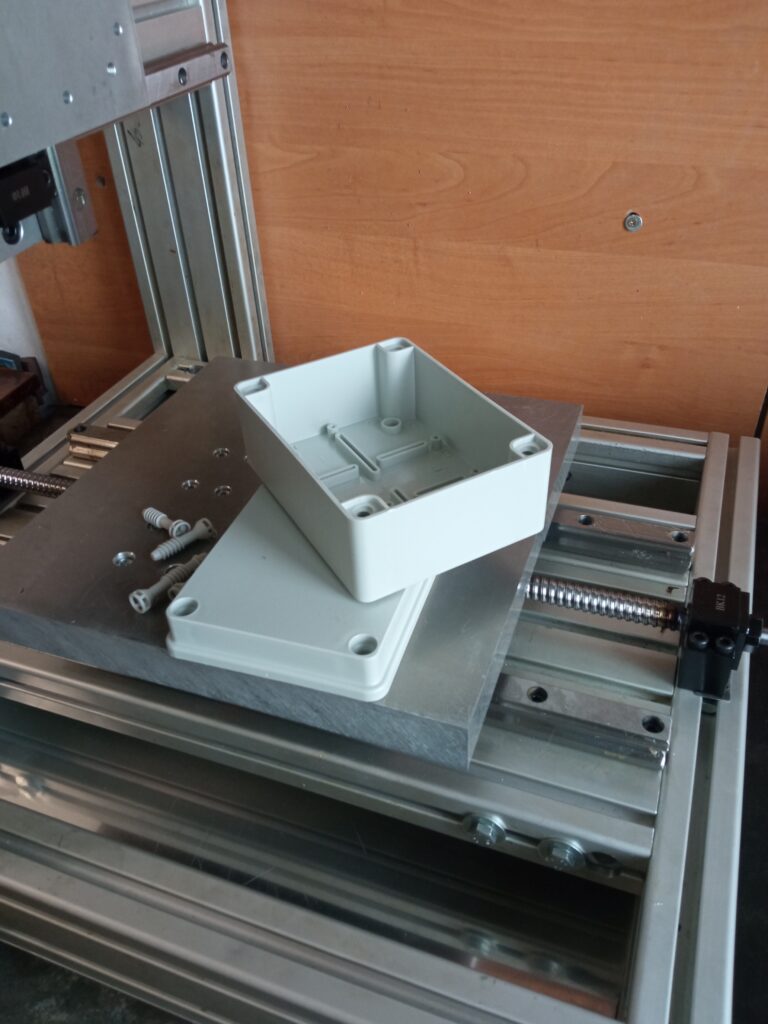

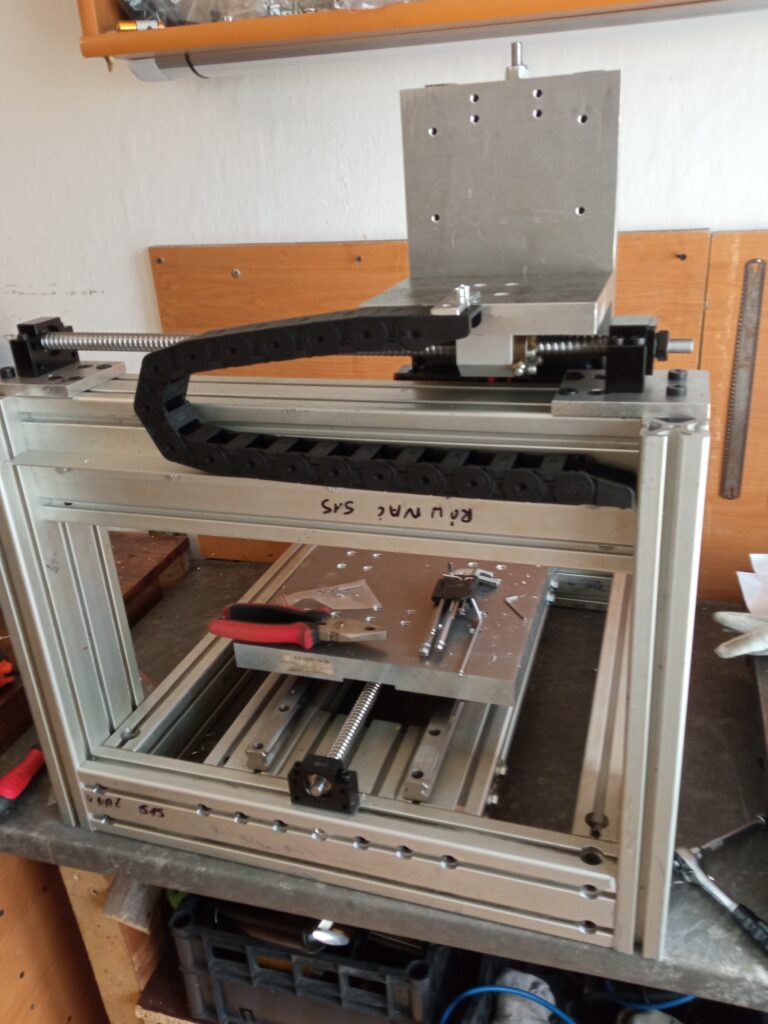

Zdj. 15 Maszyna wstępnie uruchomiona – pierwsze testy.