Komputer sterujący

Sterowanie maszyny oparłem na sprawdzonym i wiekowym rozwiązaniu jakim jest komputer PC z portem LPT. Rozwiązanie to uważam za dosyć sensowne nawet w obecnych czasach (2021r.), jeśli rozmawiamy o maszynie do amatorskiego użytku, gdzie jednym z najważniejszych parametrów jest niska cena ale funkcjonalność ma być wysoka.

Na rynku jest już wiele ciekawych rozwiązań – opartych o mikrokontrolery arduino, dedykowane płytki sterujące do maszyn oparte o własny soft sterujący do maszyny, czy tanie chińskie kontrolery ruchu sprzedawane z pirackim machem3 (ostatniego stanowczo nie polecam). Niestety powyższe rozwiązania charakteryzuje jeden wspólny mianownik – są niedopracowane lub oferują znacznie okrojoną funkcjonalność. Niestety na tą chwilę trudno jest znaleźć dobrze działający kontroler CNC w cenie poniżej 500 zł, który opierał by się na komunikacji z PC za pomocą USB, Ethernetu, czy stanowił samodzielne urządzenie. Być może w przyszłości stan ten ulegnie zmianie, zwłaszcza, że otwarte oprogramowanie do płytek opartych na mikrokontrolerach cały czas się rozwija i wygląda coraz bardziej obiecujące.

Zdj. sterowanie maszyny CNC – terminal T510, monitor, klawiatura i mysz.

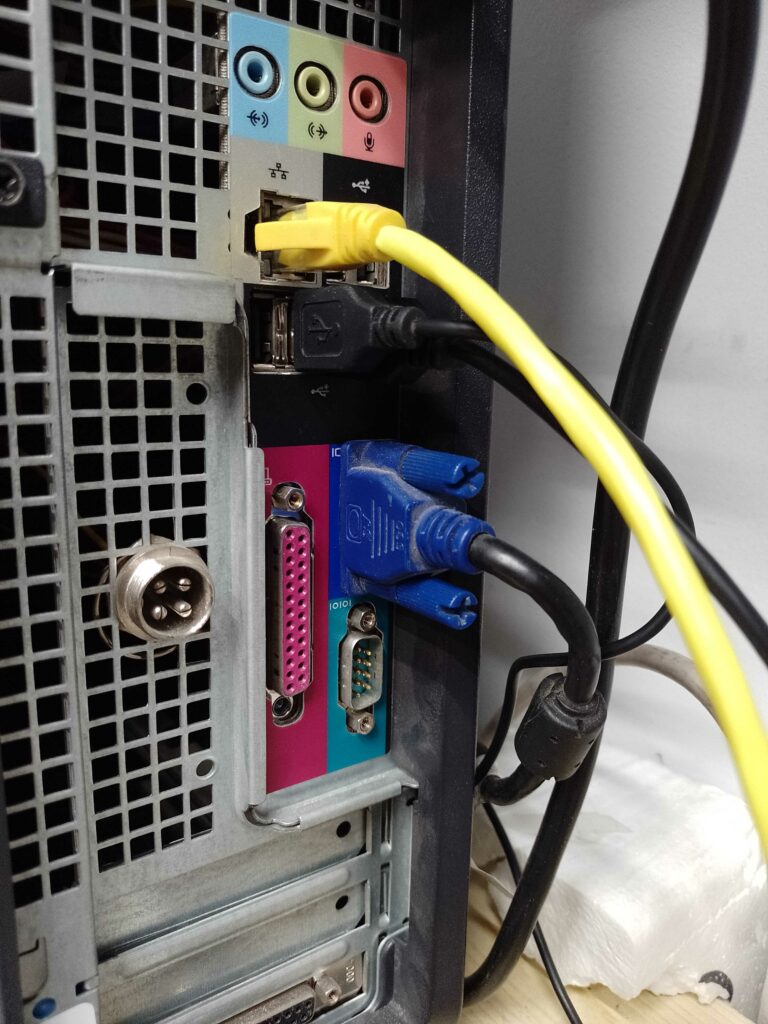

Port LPT (różowy).

Na ten moment skupiłem się na wysłużonym porcie LPT. Teraz kilka szczegółów odnośnie kosztów takiego sterowania:

Używany komputer PC, można kupić na popularnym portalu aukcyjnym za kilkadziesiąt złotych, ważne aby miał port LPT na pokładzie. Możemy dołożyć kartę na PCI, ale jeśli już kupujemy PC, lepiej żeby miał wbudowany port. Drugi port będzie można dołożyć i obsłużyć nim np. zadajnik MPG. Listę płyt głównych z LPT, sprawdzonych z linux CNC możemy znaleźć na oficjalnej stronie projektu LINUX CNC, te płyty powinny też dobrze działać z mach3.

Od siebie mogę polecić komputery HP RP5700, Dell Optiplex GX520. Można też wykorzystać np. terminal HP T510 – testowałem z linuxem i działa całkiem w porządku. W praktyce działa praktycznie wszystko co ma LPT na pokładzie.

Często taki komputer będzie miał zainstalowany WIN XP, bądź naklejkę z takim Windowsem, co czyni go dobrym kandydatem na macha. Jeśli wybieramy linuxa, system operacyjny nas nie interesuje.

Monitor dowolny, mach3 dobrze pracuje na rozdzielczości 1024×724, mogą być większe rozdzielczości.

Całkowity koszt takiego zestawu – pc, monitror, mysz, klawiatura nie powinien przekroczyć 200 zł. Na zdjęciu wyżej komplet kosztował 120 zł. PC – 69 zł, monitor 40 zł, mysz 5 zł, klawiatura 6 zł.

Często zastanawiamy się na początku, czy warto stawiać oddzielny PC? Przecież można wszystko zaprojektować na swoim nowym laptopie, pójść do warsztatu i puścić program… Niestety w warsztacie pełno jest opiłków, pyłu, mgły z obróbki i innych atrakcji, które bardzo szybko uśmiercą naszego nowego lapka. Dlatego stanowczo polecam dedykowany do maszyny oddzielny PC. Jak padnie, można wziąć drugi za kilkadziesiąt złotych… Tak samo monitor, klawiatura, mysz…

Laptop – stanowczo odradzam. Używałem kiedyś laptopów z LPT do maszyn i zazwyczaj powodowały one różne problemy. Laptopy posiadają systemy zarządzania energią, które często negatywnie wpływają na jakość sygnałów generowanych przez port równoległy. Sam producent macha odradza stosowanie laptopów.

Oprogramowanie

Do obsługi maszyny za pomocą portu LPT możemy zasadniczo wybrać dwa programy – Mach3/4 oraz LinuxCNC. Obydwa programy robią miej więcej to samo, a mianowicie interpretują G-CODE i generują sygnały sterujące dla napędów maszyny. Obydwa programy możemy modyfikować pod swoje preferencje, a także znaleźć olbrzymią ilość informacji na ich temat. Szafa sterownicza z tego projektu będzie prawidłowo pracować z obydwoma poniższymi programami.

Mach3 jest komercyjnie sprzedawanym oprogramowaniem dedykowanym do obsługi portu LPT. Pracuje on najlepiej z Windowsem XP, można go także używać z Windowsem7 – 32bit. Co prawda oficjalne wsparcie Mach3 dawno się skończyło, ale jest on wciąż bardzo popularnym programem, do którego znaleźć możemy olbrzymią ilość informacji i modyfikacji. Ponadto pomoc techniczną przy uruchomieniu mach3 możemy uzyskać od sprzedawcy, od którego kupiliśmy oprogramowanie. Taką pomoc przy zakupionych licencjach świadczy firma EBMIA.

LinuxCNC jest darmowym otwartym oprogramowaniem opartym na dedykowanej wersji systemu linux. Jest to cały system operacyjny zoptymalizowany pod pracę z portem LPT i obsługą maszyny CNC. LinuxCNC oferuje olbrzymie możliwości modyfikacji całego systemu, jego wyglądu i funkcjonalności, o ile nie boimy się systemu linux i programowania. Niestety ponieważ system jest darmowy i otwarty, wsparcie techniczne ogranicza się do informacji, którymi dzieli się społeczność na forach internetowych. System jest cały czas wspierany i aktualizowany, a najnowsze wersje możemy pobrać ze strony projektu

Szafa sterująca maszyny

W tej części opiszę krok po kroku wykonanie sterownika do maszyny CNC, może to być frezarka 3-osiowa jak w tym przypadku, ale forma będzie podobna dla wielu innych maszyn takich jak tokarki, plotery tnące, termiczne i tym podobne.

Zaznaczam jednak, że jest to wykonanie AMATORSKIE, które nie spełnia norm dotyczących sterowania maszyn przemysłowych. W związku z tym raczej nie powinniśmy w taki sposób wykonywać sterowania do maszyny, która będzie wykorzystywana w przedsiębiorstwie przez pracowników. Niemniej jednak zadbałem aby komponenty były dobrane do pracujących urządzeń, przewody posiadają odpowiednie średnice, a urządzenie wykonane jest zgodnie z przyjętą dobrą praktyką.

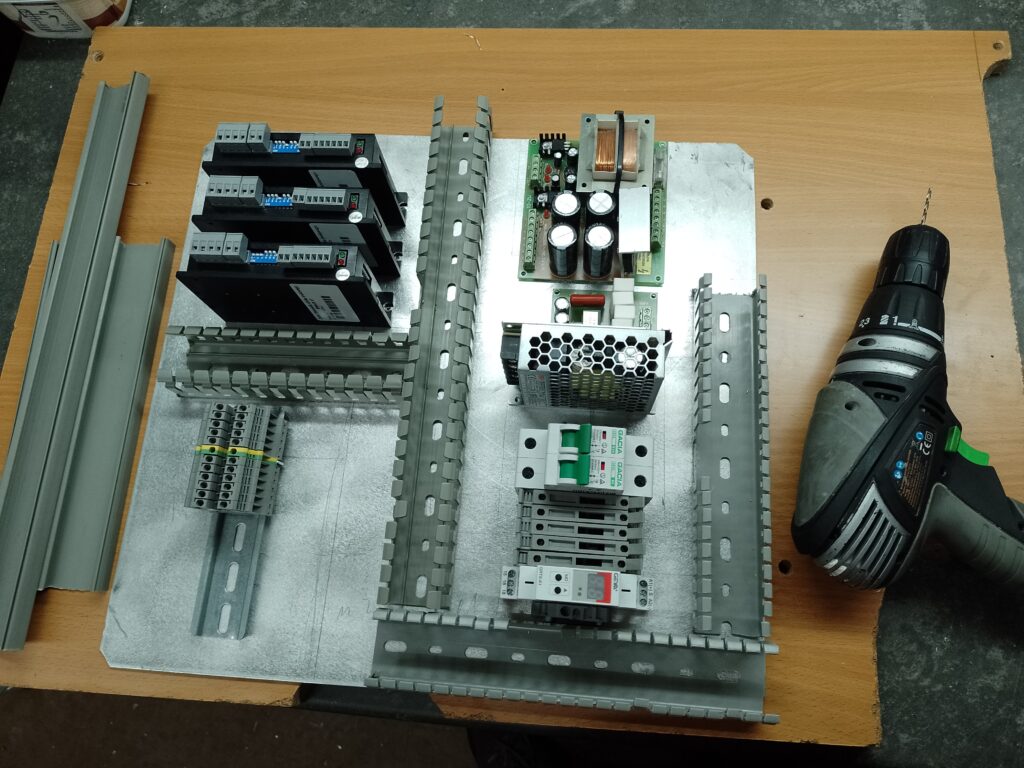

Pracę zaczynamy od rozmieszczenia komponentów w skrzynce, którą przeznaczymy na obudowę naszej automatyki. Ja wykorzystałem skrzynkę z odzysku – w związku z tym posiada ona znaczne ślady użytkowania i różne otwory, które postaram się sensownie wykorzystać. Sama skrzynka na sterowanie powinna być stalowa i umożliwiać wygodne rozmieszczenie komponentów. Przy wyborze polecałbym szukać skrzynki jak największej, aby uniknąć później upychania komponentów i łączenia „na pająka”. Jeśli planujemy wykorzystywać CNC nieco bardziej profesjonalnie i stawiamy na niezawodność, warto wybrać skrzynkę hermetyczną i obudowy wentylatorów z filtrami. Pozwoli to uniknąć zaciągania pyłu do środka szafy sterowniczej.

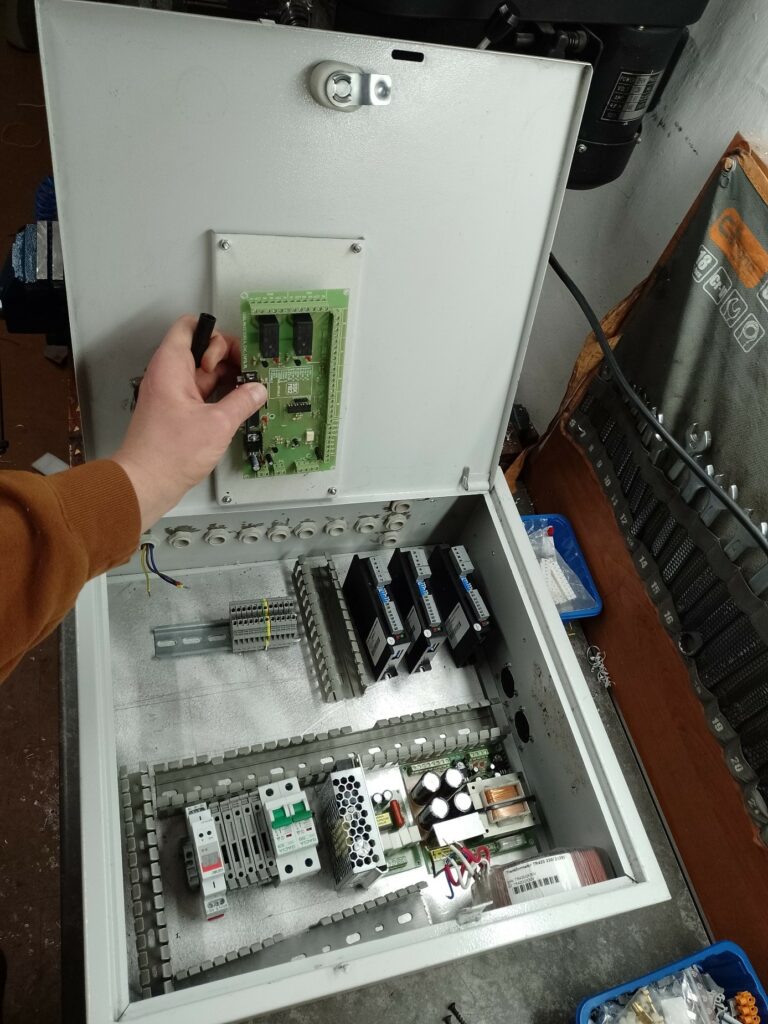

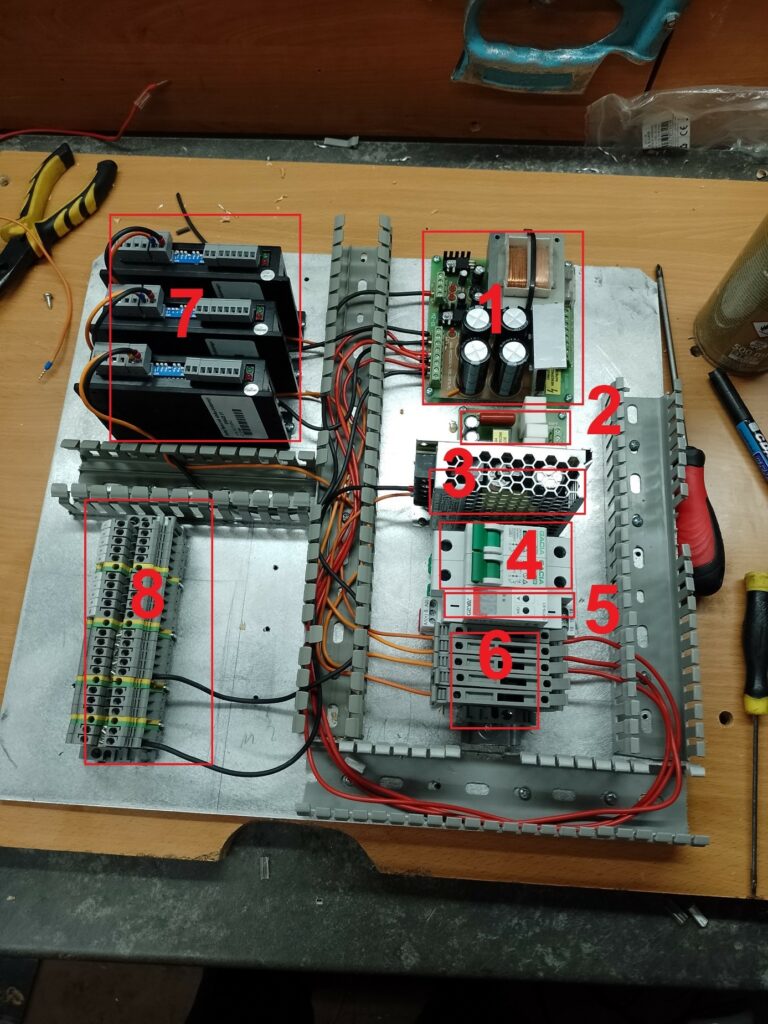

Rozmieszczenie komponentów w szafie sterowniczej.

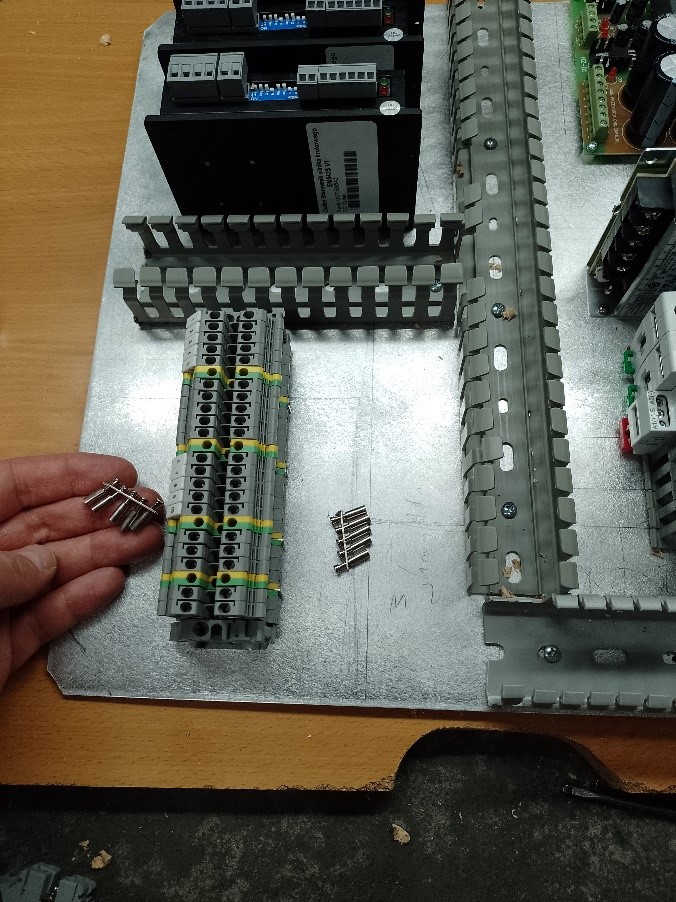

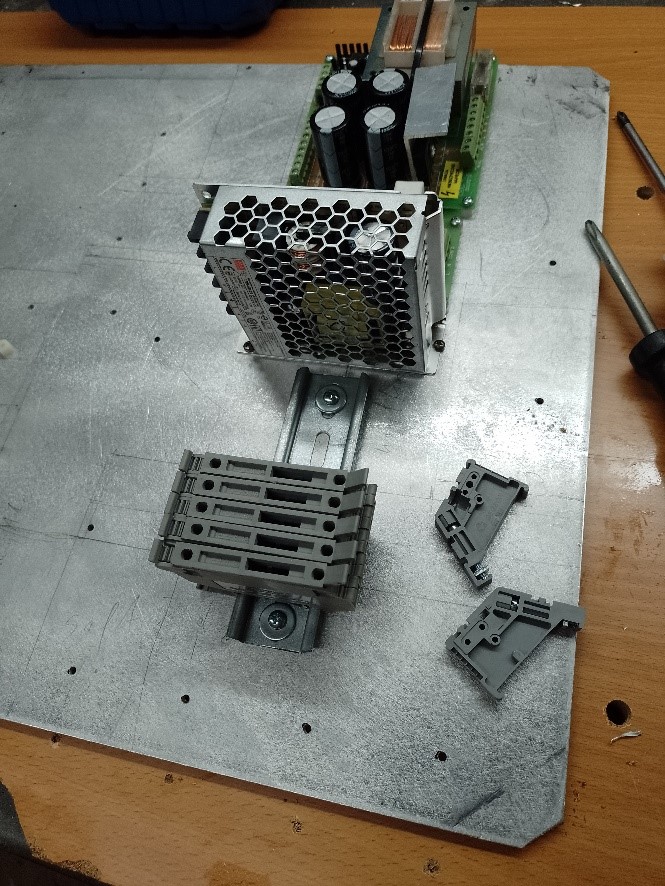

Mając ułożone komponenty, możemy przejść do montażu płyty – znaczymy punkty mocowania elementów i wiercimy. Warto użyć koryt grzebieniowych – poprawia to znacznie estetykę i bezpieczeństwo szafy sterującej.

Zdj. Montaż elementów na płycie szafy sterowniczej.

Sekcja zasilania i zabezpieczeń

Zaczynam montaż zabezpieczeń i zasilania.

Za zasilanie silników będzie odpowiadał transformator TR420, który da nam napięcie 30VAC, co po wyprostowaniu pozwoli osiągnąć wartość około 42VDC. Jest to idealna wartość dla sterowników silników krokowych EM542, których używam. Transformator przykręcam do ściany obudowy za pomocą śruby zamkowej.

Transformator przy załączeniu pobiera z sieci energetycznej bardzo duży prąd, co może spowodować wyzwalanie zabezpieczenie nadprądowego w instalacji budynku, w którym uruchamiamy maszynę. Aby zapobiec takiej sytuacji, stosujemy moduł „soft startu”, zaznaczony na poniższym zdjęciu numerem 2. Softstart umożliwia łagodny rozruch transformatora a także posiada wbudowany bezpiecznik dla trafa.

Napięcie z transformatora trafia na moduł zasilacza MZ-01 (nr 1 na zdjęciu), który odpowiada za wyprostowanie napięcia i przekazanie go na sterowniki silników krokowych. Ponadto moduł zasilacza ma wbudowane zasilacze stabilizowane 5Vi 12V. W moim projekcie zasilacz 12VDC, posłuży do zasilania części logicznej sterownika. Napięcie 5VDC w tym przypadku będzie nieużywane.

Zdj. Montaż transformatora do skrzynki.

Dołożyłem także zasilacz impulsowy 24V (3), który będzie zasilał elektrozawór sterujący podawaniem mgły chłodzącej i wentylator chłodzący maszyny. W planach także jest oświetlenie pola pracy na 24V.

Wyłączniki nadprądowe (4) odpowiadają za zabezpieczenie sieci i sterownika przed skutkami zwarć. Jeden z bezpieczników o wartości 6A i charakterystyce B zabezpiecza sterowanie maszyny, czyli transformator, moduł zasilacza oraz zasilacz impulsowy. Drugi zaś zabezpiecza falownik – ten ma wartość 10A i charakterystykę B. Ten bezpiecznik jest połączony ze złączkami na szynie (8) przeznaczonymi pod przemiennik częstotliwości.

Gniazda bezpieczników z bezpiecznikami topikowymi (6) odpowiadają za zabezpieczenie obwodów niskiego napięcia. Każdy sterownik silnika zabezpieczony jest wkładką o prądzie 5A, zasilacz 24V 2A a zasilanie 12V 500mA.

Programowalny przekaźnik czasowy (5) odpowiada za sterowanie elektrozaworem podawania mgły olejowej. Ponieważ mam w warsztacie sprężarkę o niewielkiej wydajności, zależy mi na impulsowym podawaniu powietrza z chłodziwem. Taki przekaźnik jest o tyle wygodny, że możemy zaprogramować czas otwarcia zaworu, oraz czas spoczynku. Dzięki temu podaję strumień powietrza przez 0.2 sekundy w interwale czasowym 1 sekundy.

Zdj. Wyszczególnione komponenty.

Sekcja sterowania i napędów

Sterowniki silników krokowych (7) odpowiadają za obsługę silników napędów maszyny. Nad tematem sterowników warto się nieco bardziej pochylić. Na rynku mamy do wyboru ogromną liczbę różnych sterowników silników krokowych. Jest to element niezwykle istotny, który ma spory wpływ na prędkości i dokładność osiągane przez maszynę. W swoim projekcie zdecydowałem się na droższe, bardziej zaawansowane sterowniki silników krokowych typu EM542S. Te sterowniki zapewniły naprawdę wysokie prędkości obrotowe silników – maszyna bez problemu osiąga na nich prędkość 6m/minutę, co daje obroty silników na poziomie 1200obr/min, przyspieszenia rzędu 400mm/s2 nie stanowią problemu. Mikrokrok działa bardzo płynnie, a same silniki pracują cicho i przyjemnie dla ucha.

Oczywiście możemy zdecydować się na tańsze, bądź starsze rozwiązania z rynku wtórnego, natomiast powinniśmy liczyć się z pogorszeniem osiągów maszyny.

U siebie testowałem starsze sterowniki silników krokowych, zanim zdecydowałem się na serię EM, tutaj maksymalne prędkości oscylowały w okolicach 2.5m/minutę, a przyspieszenia były znacznie gorsze. Ponadto kultura pracy i dźwięki emitowane przez silniki znaczenie odbiegały od nowoczesnych rozwiązań.

Nowoczesne ale tanie sterowniki zapewniały przyzwoitą kulturę pracy, natomiast mikrokroki nie działały tak płynnie jak w leashine. Przy pomiarze czujnikiem zegarowym, można było obserwować przeskakiwanie wskazówki czujnika, co setkę/dwie, przy podziale kroku 1:25.

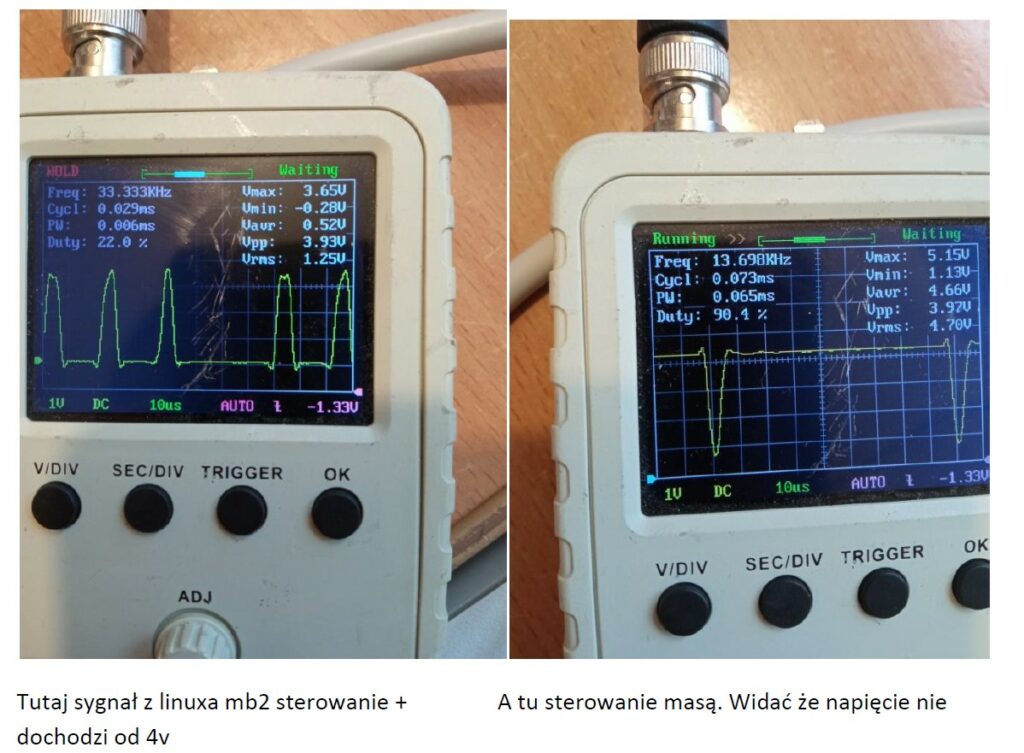

Zdj. Sygnał generowany przez port LPT jest niezbyt wysokiej jakości i tańsze sterowniki silników mogą gubić kroki.

Poza tym miałem problem z gubieniem kroków przy wyższych częstotliwościach – ten problem wynikał z tego, że port LPT generuje sygnały o przebiegu raczej piłokształtnym, niż prostokątnym. Powoduje to gubienie kroków przy prędkości jądra wyższej niż 25khz. Ten problem nie występował przy testach z kontrolerami ruchu czy sterownikami PLC.

Reasumując wybierając sterowniki wyższej jakości zauważalnie poprawimy osiągi maszyny. Jeśli jednak mamy ograniczony budżet, śmiało możemy wybrać tańsze sterowniki – wtedy będziemy pracować na niższych częstotliwościach i prędkościach .

Poza tym miałem problem z gubieniem kroków przy wyższych częstotliwościach – ten problem wynikał z tego, że port LPT generuje sygnały o przebiegu raczej piłokształtnym, niż prostokątnym. Powoduje to gubienie kroków przy prędkości jądra wyższej niż 25khz. Ten problem nie występował przy testach z kontrolerami ruchu czy sterownikami PLC.

Reasumując wybierając sterowniki wyższej jakości zauważalnie poprawimy osiągi maszyny. Jeśli jednak mamy ograniczony budżet, śmiało możemy wybrać tańsze sterowniki – wtedy będziemy pracować na niższych częstotliwościach i prędkościach .

Złączki mają możliwość łączenia ich za pomocą mostków śrubowych – to bardzo wygodne rozwiązanie. Na zdjęciu widać mostek do wspólnej masy.

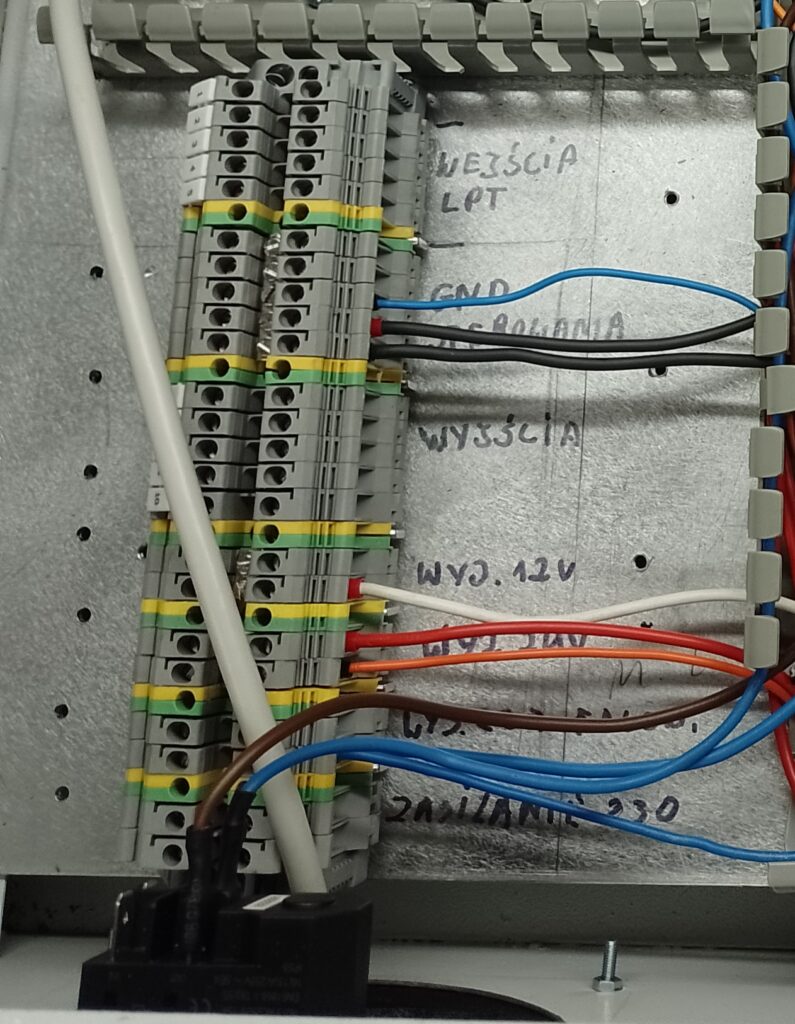

Złączki na zdjęciu obok są ułożone w następujący sposób, od góry:

Pierwsze pięć, to wejścia płyty głównej. Podłączymy tu krańcówki, przycisk estop, czujnik pomiaru narzędzia i inne sygnały zewnętrzne (np. dodatkowe przyciski

Kolejne pięć, to masa sterowania – podłączone tu są masy wszystkich niskich napięć – 12V, 24V

Następne to wyjścia – tutaj podłączyłem wyjścia ze sterownika, czyli sygnał analogowy na falownik, sygnał załączenia wrzeciona, masę sygnału analogowego i sterowanie zaworem mgły.

Kolejne to wyjścia napięć sterujących, czyli 12, oraz 24V, poniżej znajdują się też przyłącza wysokich napięć – wyjście 230V na falownik, zabezpieczone wyłącznikiem nadprądowym B10 oraz zasilanie sterownika 230VAC.

Płyta główna

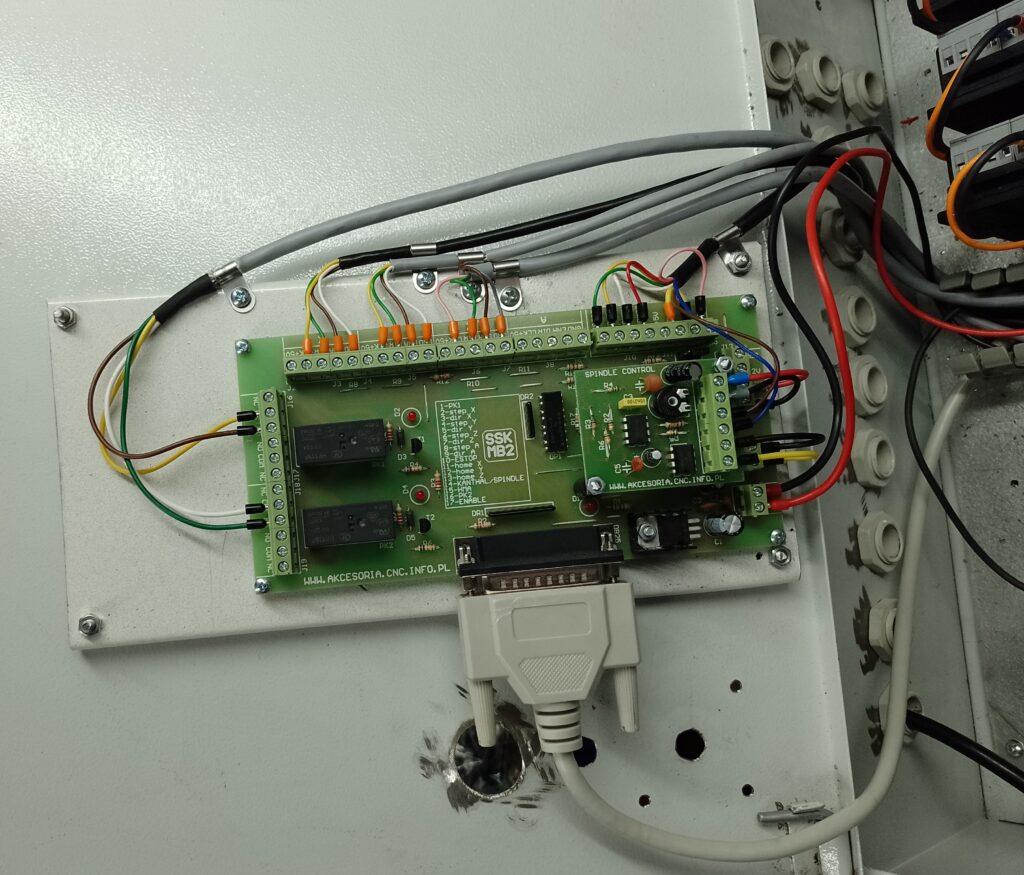

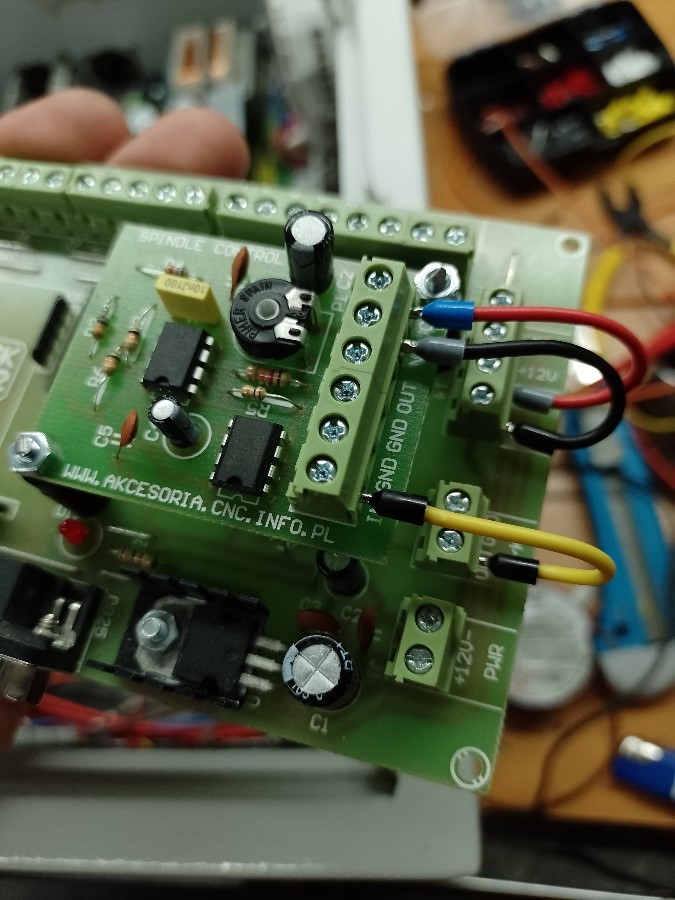

Istotnym elementem sterownika jest płyta główna. Odpowiada ona za przekazanie sygnałów z pinów portu LPT na sterowniki silników, przekaźniki załączające wrzeciono czy chłodziwo a także sterowanie prędkością wrzeciona. Płyta odpowiada również za odczytywanie informacji z maszyny, czyli obsługę wejść cyfrowych. W projekcie sterownika zastosowałem płytę główną SSK- MB2. Jest to urządzenie wysokiej jakości, produkowane w Polsce i bardzo wygodne w montażu.

Płyta MB2 jest świetnym rozwiązaniem, gdyż ma dwa wbudowane przekaźniki oraz wiele wygodnych zacisków śrubowych. Ogranicza to potrzebę montażu dodatkowych listew wspólnych mas, oraz modułów przekaźników.

Do płyty dostajemy instrukcję obsługi, montażu i uruchomienia w języku Polskim, a ponadto jej konfiguracja została szeroko omówiona w filmach na oficjalnym kanale EBMIA na Youtube. Ponadto „Adam Maszynotwór” omawiał jej konfigurację z LinuxCNC.

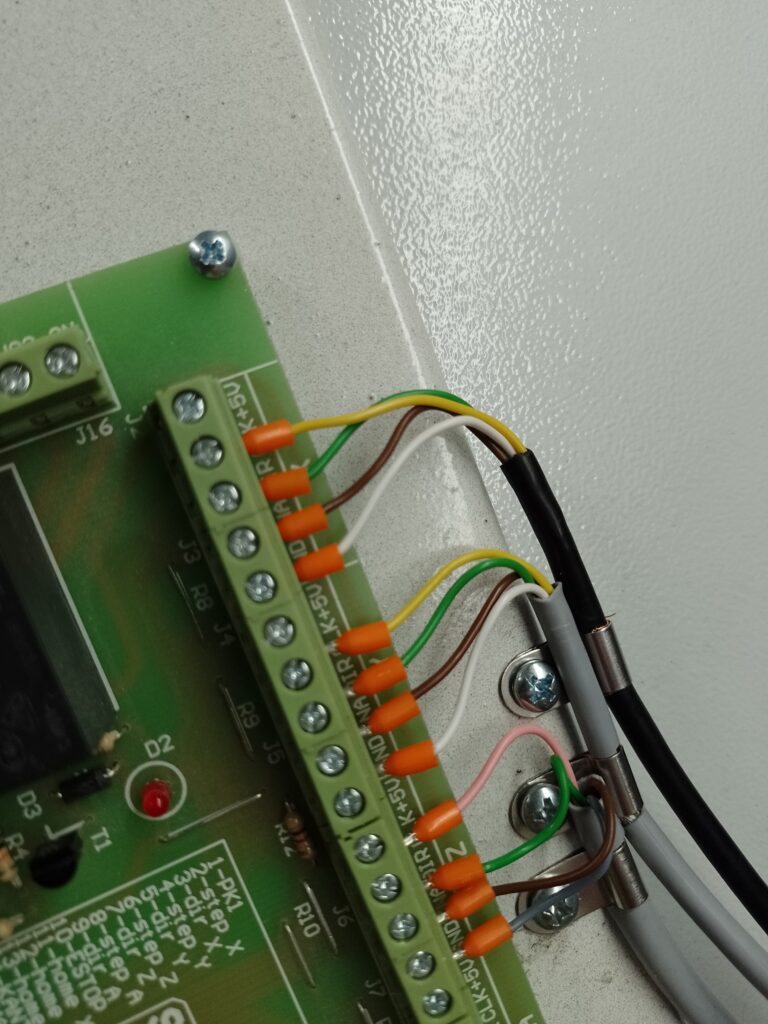

Zdj. Płyta główna MB2 zamocowana do drzwi obudowy – wstępnie podłączone przewody sygnałowe.

Płyta główna

Istotnym elementem sterownika jest płyta główna. Odpowiada ona za przekazanie sygnałów z pinów portu LPT na sterowniki silników, przekaźniki załączające wrzeciono czy chłodziwo a także sterowanie prędkością wrzeciona. Płyta odpowiada również za odczytywanie informacji z maszyny, czyli obsługę wejść cyfrowych. W projekcie sterownika zastosowałem płytę główną SSK- MB2. Jest to urządzenie wysokiej jakości, produkowane w Polsce i bardzo wygodne w montażu.

Płyta MB2 jest świetnym rozwiązaniem, gdyż ma dwa wbudowane przekaźniki oraz wiele wygodnych zacisków śrubowych. Ogranicza to potrzebę montażu dodatkowych listew wspólnych mas, oraz modułów przekaźników.

Do płyty dostajemy instrukcję obsługi, montażu i uruchomienia w języku Polskim, a ponadto jej konfiguracja została szeroko omówiona w filmach na oficjalnym kanale EBMIA na Youtube. Ponadto „Adam Maszynotwór” omawiał jej konfigurację z LinuxCNC.

Wyłącznik główny, wentylacja

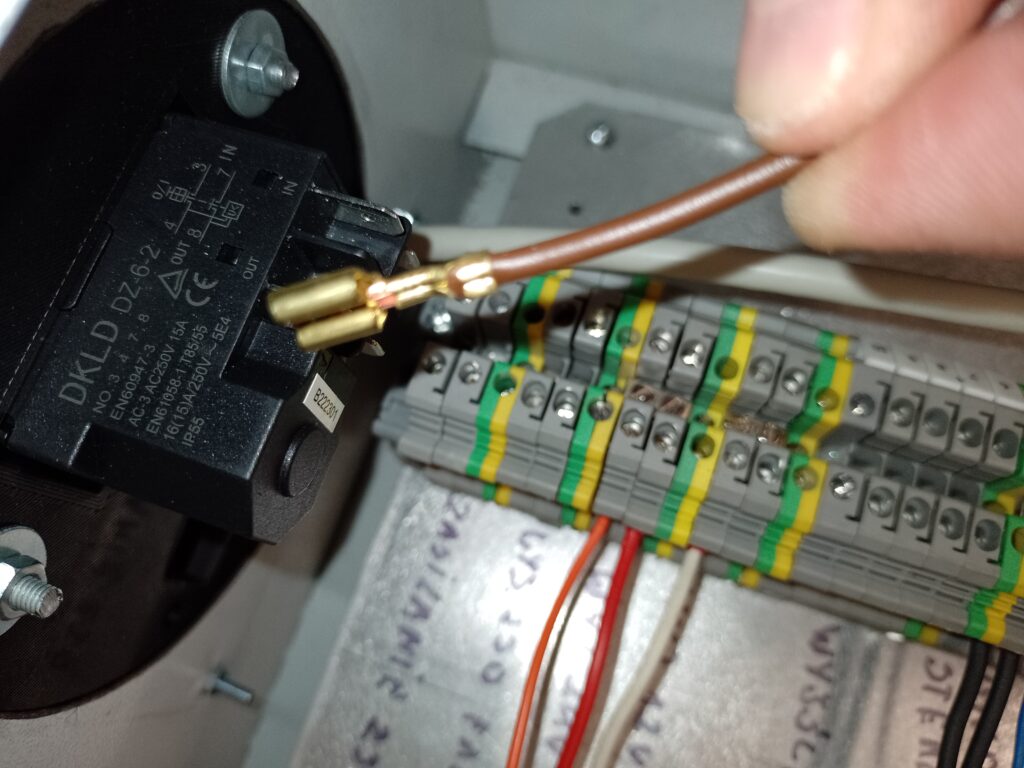

Do załączania sterownika wykorzystałem wyłącznik elektromagnetyczny z podtrzymaniem. Jest to rozwiązanie normalnie spotykane w wiertarkach stołowych, czy piłach. W sterowniku CNC może wydawać się dziwne, natomiast ma to swoje uzasadnienie.

Wyłączniki elektromagnetyczne przystosowane są do przełączania dużych prądów w klasie AC-3, a także zabezpieczają maszynę przed samoczynnym startem po zaniku napięcia zasilania. Jest to bardzo istotne w przypadku sterowania przez port LPT. Gdy komputer jest wyłączony lub uruchamia się, na pinach portu LPT pojawiają się losowe sygnały. Może to powodować niekontrolowane ruchy maszyny, załączanie wrzeciona czy innych urządzeń peryferyjnych. Dlatego ważne jest aby zastosować układ, który zapobiegnie samoczynnemu włączeniu maszyny po powrocie zasilania.

Ponadto taki wyłącznik może służyć jako fizyczny wyłącznik bezpieczeństwa – odcina napięcie zasilania całej maszyny. W tym projekcie przycisk grzybka awaryjnego jest estopem programowym (rozwiązanie niedopuszczalne w przemyśle).

Wyłącznik główny zabudowany w drukowanej 3D oprawie. Poniżej slot do przeprowadzenia kabla LPT.

Wyłącznik główny zabudowany w drukowanej 3D oprawie. Poniżej slot do przeprowadzenia kabla LPT

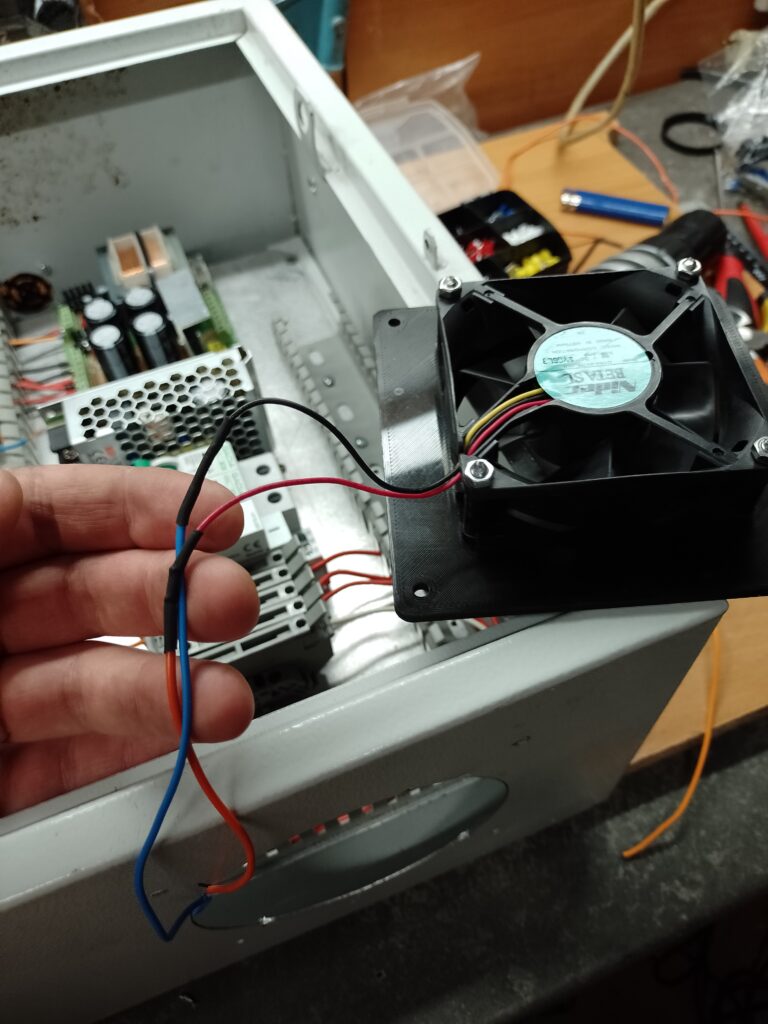

Do chłodzenia szafy sterowniczej wykorzystałem wentylator na 24VDC, rozmiaru 92 – miałem akurat taki u siebie. Wentylator został zamontowany w drukowanym adapterze, gdyż skrzynka którą posiadałem miała już wycięty otwór na wentylator 120. Chłodzenie uruchamia się od razu po włączeniu zasilania szafy.

Przy montażu wentylatora należy zastosować osłonę. Wycinamy w szafie dwa otwory – jeden na górze, drugi na dole skrzyni, tak aby wspomagać naturalny przepływ powietrza. Ciepłe powietrze ulatuje do góry, zimne zasysane jest u dołu. Wentylator powinien wdmuchiwać powietrze do szafy. Jest to uzasadnione, gdy używamy osłon wentylatora z filtrem, ponieważ powietrze wtłaczane przez filtr, do szafy ucieka przez wszystkie nieszczelności, co zapobiega zasysaniu pyłu z otoczenie.

Montaż szafy – przewody, porady

Wszystkie elementy automatyki muszą być dokładnie połączone w szafie sterowniczej. Do wykonywania połączeń używam tutaj przewodów instalacyjnych oraz ekranowanych wielożyłowych. Ważne aby każdą końcówkę zabezpieczyć tulejką izolowaną a połączenia śrubowe dokładnie skręcić. Do montażu tulejek na końcówkach przewodów używamy praski.

Do montażu wsuwek na konektory płaskie używamy specjalnej praski, lub wybieramy lutowane i dokładnie je lutujemy.

Zdj – Konektor płaski, żeński zaciśnięty specjalną praską.

Połączenia napięcia 230V wykonałem przewodami LGY 1×1.5mm2, zasilanie DC sterowników silników i logiki przewodem o przekroju 1mm2. Do zasilania logiki i innych niskoprądowych obciążeń możemy zastosować cieńszy przewód, np. 0.5 mm2.

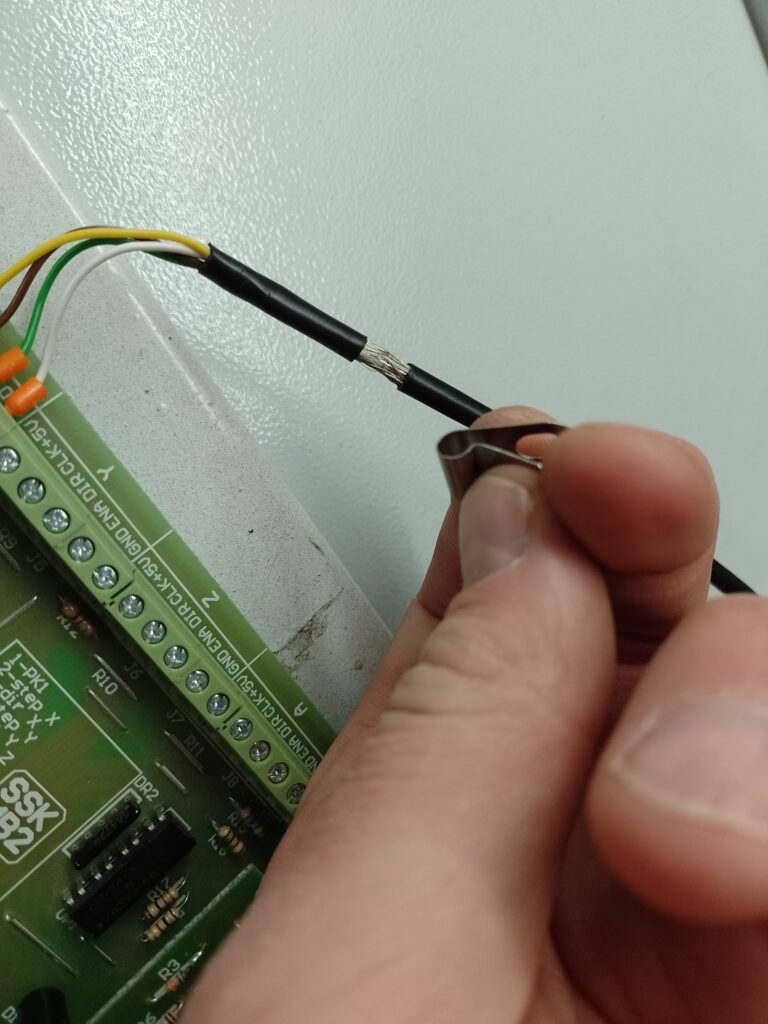

Jeśli chodzi o sygnały cyfrowe z płyty głównej do sterowników silników, oraz falownika te połączenia wykonujemy koniecznie przewodem ekranowanym. Ja zazwyczaj używałem przewodu LIYCY 4×0.5mm2. W przypadku przewodów ekranowanych, bardzo istotne jest dobre uziemienie ekranu. Używamy do tego obejm KTCC.

Silniki krokowe podłączamy do sterownika przewodami ekranowanymi 4×0.5mm2, dla silników o prądzie do 3A. Dla większych warto użyć grubszych kabli, 4x1mm2.

Zdj. Montaż i sposób podłączenia przewodów ekranowanych.

Ważne aby każdy metalowy element obudowy sterownika CNC był uziemiony.

Do montażu komponentów w formie płytek PCB używamy tulejek dystansowych i blachowkrętów. W przypadku komponentów produkcji EBMIA dobrze sprawdzają się wkręty samogwintujące 2,9mm, do montażu sterowników silników i szyn TH35 można użyć grubszych – przykładowo 3,5mm. Tak samo w przypadku montażu przewodów – obejmy przykręcamy wkrętami 3,5mm.

Zdj. – montaż elementów przy pomocy wkrętów i tulejek dystansowych.

Po wykonaniu całego sterownika, przed podłączeniem do maszyny warto sprawdzić poprawność połączeń za pomocą miernika. Pierwsze uruchomienie może być na stole. Sprawdzamy, czy poprawnie poprowadziliśmy napięcia, ich polaryzację.

Kolejnym krokiem może być podłączenie silników i sprawdzenie poprawności ich działania. Jeśli silniki trzymają momentem, na sterownikach świecą się zielone diody, napięcia są poprawnie podłączone, wyłączamy sterownik, podłączamy LPT, krańcówki, falownik i możemy przechodzić do konfiguracji programu sterującego.

Konfiguracja sterownika CNC

Konfiguracji zbudowanego sterownika z Mach3 lub LinuxCNC nie będzie poruszana w tej serii artykułów, ponieważ została ona obszernie omówiona przez zespół EBMIA.PL w artykułach dotyczących Macha (do pobrania na stronie sklepu, w zakładce „pliki do pobrania”). Zespół Ebmia przygotował także wideo-poradnik z konfiguracji sterowania CNC z Machem3 . Jeśli chodzi o LinuxCNC, ten temat został rozwinięty na kanale „Adam Maszynotwór”.

Zdj. Gotowy sterownik, w trakcie podłączania do maszyny.