5.1. Stolik pod maszynę

Jak już było wspomniane w mieszkaniu jest zawsze za mało miejsca. Dlatego nowy mebel – w tym przypadku nowa inwestycja, składająca się dodatkowo z kilku dużych podzespołów – jest dużym wyzwaniem dla jego twórcy.

Autor zdecydował się na budowę specjalnego stolika na którym stoi maszyna a stolik prócz szuflad – których też dla majsterkowicza nigdy nie jest za dużo – mieści również komputer i sterownik maszyny. Wspomniane dodatkowe 55 mm wysokości wykorzystane jest na mini szufladkę, przeznaczoną na klawiaturę komputera. Rysunki konstrukcyjne szafki przedstawione są na rysunkach: 0101 – 0104 a jego widok na kilku odpowiednich fotografiach.

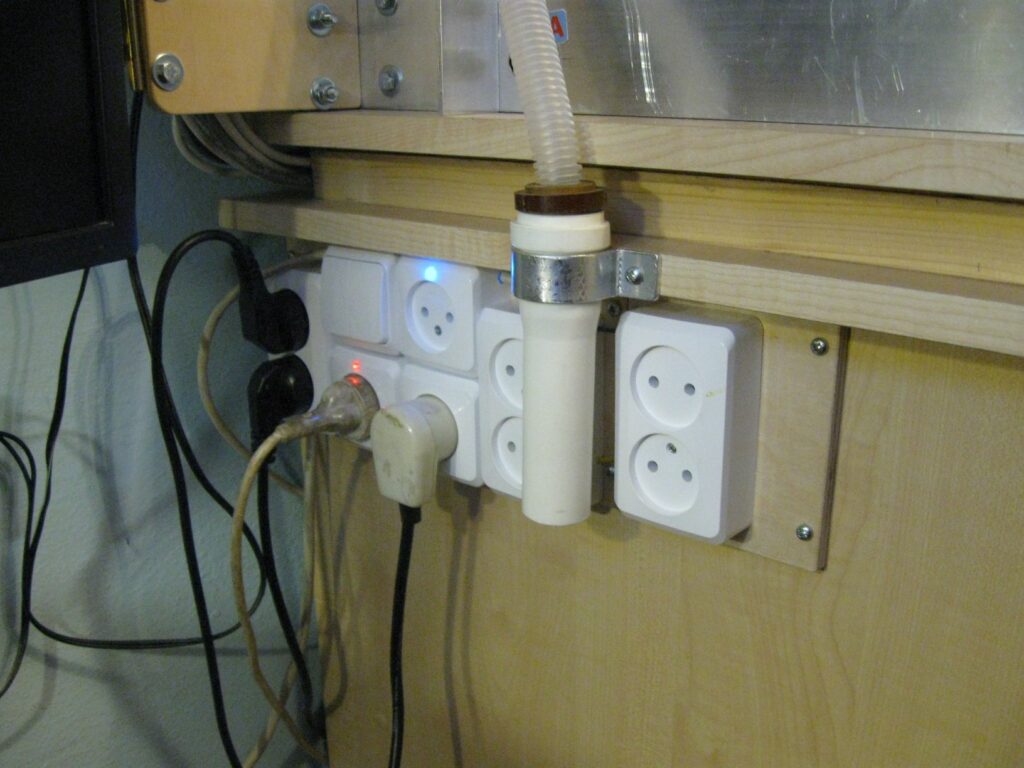

Rozdział zasilania

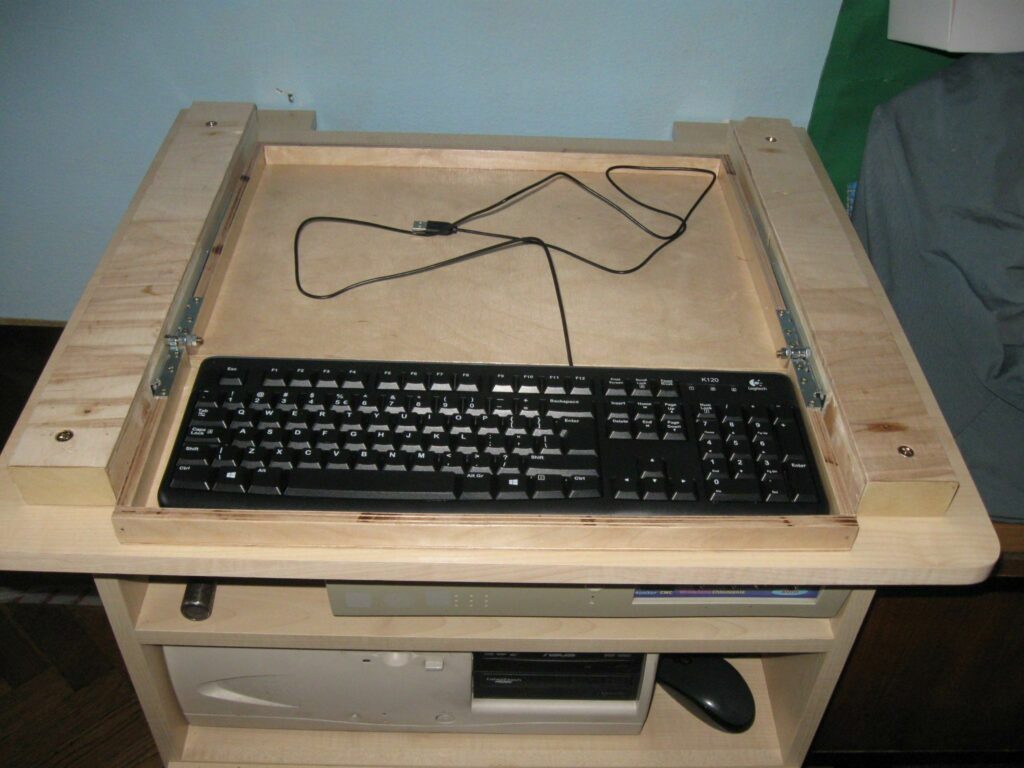

Gotowy stolik

Wierzchni blat

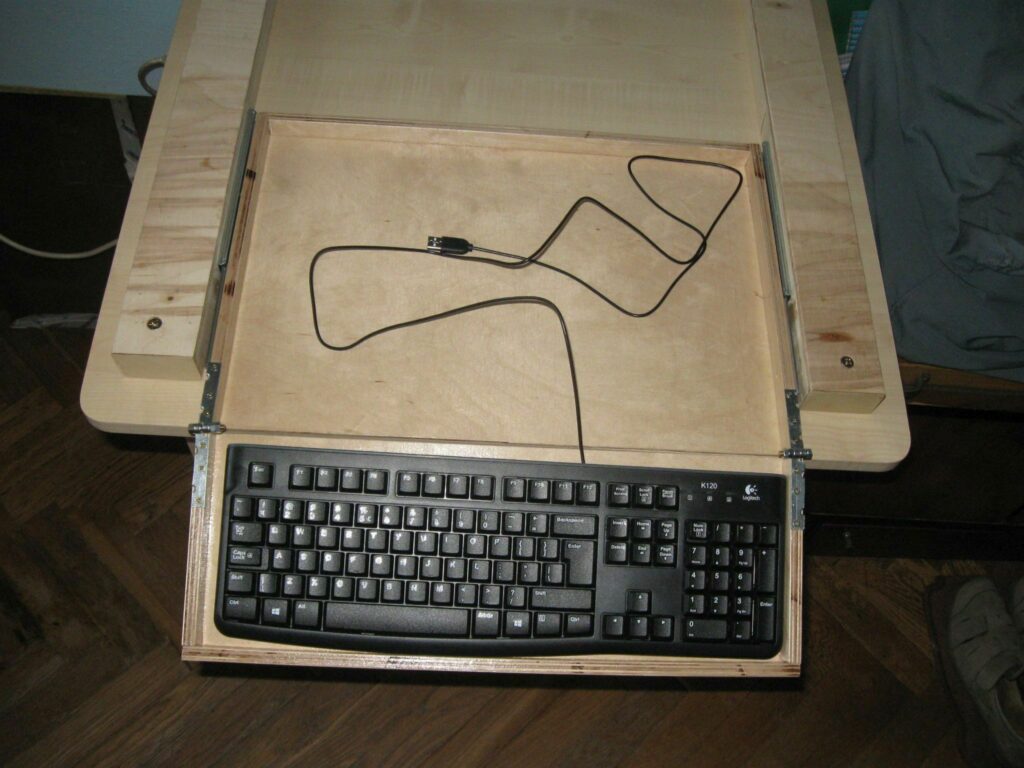

Szuflada na klawiaturę

Szuflada na klawiaturę

Szuflada na klawiaturę

5.2. Silniki

Powołując się ponownie na fakt, że maszyna ma być przeznaczona dla amatora i posiadać średnią wielkość zakupiono silniki: FL57STH56-1006A jedne z najmniejszych oferowanych przez firmy sprzedających komponenty do budowy maszyn CNC. Stosunkowo duża oporność uzwojeń i mały prąd jest tu bezsporną zaletą.

Powyższe stwierdzenie nie jest słuszne w każdych okolicznościach. W przypadku chęci uzyskania bardzo dużych prędkości działania (wpływającej istotnie na prędkość posuwów) uzwojenia silników muszą mieć małą indukcyjność co pociąga za sobą również małą oporność uzwojeń i żeby uzyskać wymaganą moc muszą pracować dużymi prądami.

Sprawa będzie bardziej oczywista po wyjaśnieniach w następnych rozdziałach.

Niestety moment obrotowy powyższego silnika okazał się zbyt mały dla ruchu „Z” i został on wymieniony na silnik SM 60/86-3008B o przeszło trzykrotnie większym momencie obrotowym – 3.1Nm. Pociągnęło to niestety za sobą konieczność zastosowania również mocniejszego sterownika silnika AVT 1682. Wymiary jego są większe od poprzedniego o kila mm, więc umieszczenie go w urządzeniu nie było trudne.

Wynika to z faktu, że opory przesuwu dla wszystkich osi są porównywalne ale w napędzie osi „Z” uwzględnić należy również ciężar stołu „Z” i wrzeciona, który nie jest wcale taki mały. A poprzedni silnik wyraźnie miał trudności z podniesieniem stołu. W czasie późniejszych badań okazało się, że mimo iż nowy silnik wymaga prądu 2.1 A, zasilanie go ze poprzedniego sterownika po przestawieniu prądu sterowania silnikiem z 0.9 na 1.5 A jest zupełnie wystarczające.

Mała dygresja o silnikach krokowych.

Nie będą tu podane wyczerpujące informację o tych silnikach a tylko ich podstawowe własności dla czytelników, którzy po raz pierwszy spotykają się z tym zagadnieniem. Dokładne opisy tych silników znajdzie czytelnik w literaturze specjalistycznej. Silniki krokowe to maszyny elektryczne charakteryzujące się specyficznym rodzajem budowy i zachowania.

- Po pierwsze posiadają minimum dwa uzwojenia. Impulsy prądu podawane sekwencyjnie na te uzwojenia powodują obrót osi silnika o pewien – mały nawet bardzo mały – kąt. Dla przykładu bardzo często spotykany kąt to 1/200 pełnego obrotu. Tak przy okazji, przy skoku śruby napędowej np. 4 mm, daje to przesuniecie narzędzia o 1/50 mm na impuls czyli 0.02 mm. Stosując dodatkowe (przeważnie niezbyt trudne) starania można tą dokładność poprawić 2, 4, a nawet 8 razy.

- Po drugie charakteryzują się dużym momentem obrotowym – niezależnym od prędkości obrotowej. To pozwala na sterowanie maszynami CNC w tzw. otwartej pętli – nie wymagającej potwierdzania pozycji narzędzia maszyny po wydaniu rozkazu jego przesunięcia.

- Po trzecie silnik w stanie spoczynku charakteryzuje się dość silnym tzw. momentem trzymającym, który nie pozwala na zmianę pozycji narzędzia w czasie wykonywania przemieszczeń narzędzia za pomocą innych silników.

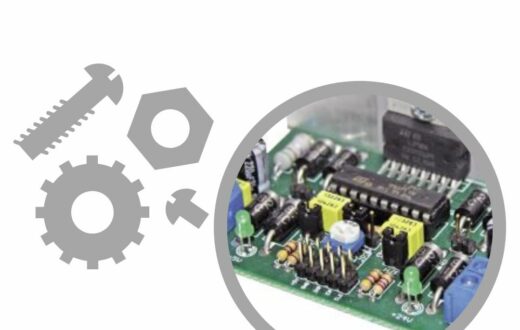

- Po czwarte wymagają niestety dość złożonego (i niezbyt taniego) układu sterowania, zwanego sterownikiem silnika krokowego.

UWAGA: Proszę nie mylić sterownika silnika krokowego ze sterownikiem całej maszyny. Używane zwyczajowo nazwy są takie same.

W obecnych czasach wejścia i wyjścia takiego sterownika można uznać za powszechnie znormalizowane. Na wejściu znajdują się trzy istotne sygnały: DIR – kierunek obrotu, ENABLE – zezwolenie na działanie i IMP – wejście impulsów sterujących obrotem. (Powodujące wykonywanie kolejnych kroków) Silniki krokowe mogą być przystosowane do sterowania unipolarnego (mają wtedy 5 lub 6 przewodów) lub bipolarnego (mają wtedy 4 przewody). Ponieważ każdy silnik unipolarny – poprzez specjalne połączenie – można przekształcić w silnik bipolarny, sterowniki silników krokowych przystosowane są najczęściej do współpracy z silnikami bipolarnymi – ale są wyjątki. Silnik krokowy sterowany jest prądowo a więc niezależnie od napięcia zasilania – które może występować w dość szerokich granicach – sterownik zawsze „dopilnuje”, żeby przez uzwojenie popłynął ustalony prąd.

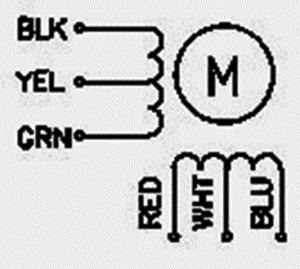

Przekształcenie silnika unipolarnego – jakim są zakupione silniki – silnik bipolarny może się odbyć na dwa sposoby. Pokazane one są na rys. 7. strona 29 dodatku nr.1.

Pierwszy pozwala na uzyskanie większego momentu obrotowego ponieważ pracują wszystkie uzwojenie powodujące wywołanie większego pola magnetycznego w silniku – drugi pokazany – większej prędkości obrotowej na skutek zmniejszenia indukcyjności pracujących uzwojeń.

Dla amatora majsterkowicza prędkość obróbki jest sprawą drugorzędną, wybrano więc wykorzystanie wszystkich uzwojeń dające większy moment obrotowy a więc mniejsze prawdopodobieństwo gubienia kroków przez silnik.

Można również spotkać silniki o 8 wyprowadzeniach przewodów. Jest to modyfikacja silnika unipolarnego, w którym każde z czterech uzwojeń wyprowadzone są osobno. Takim silnikiem okazał się być nowy silnik zakupiony do osi „Z”. Wbrew pozornej komplikacji ma on wiele zalet, ponieważ można uzwojenia łączyć równolegle zasilając go większym prądem lub szeregowo prądem dwukrotnie mniejszym, ze wszystkimi konsekwencjami omówionymi poprzednio. Czytelnikom nie mającym doświadczenia w pracy z silnikami krokowymi przyda się zapewne wiadomość, że silniki krokowe dość mocno grzeją się w czasie pracy. Mogą bez szkody dla siebie pracować w temperaturze około 80 st. Celsjusza.

Oto schematy zastosowanych silników, wraz z podaniem kolorów przewodów, które nie zawsze są dostępne.

UWAGA: Czasami kolory różnią się od podanych w dokumentacji. np. w zakupionym silniku zamiast fioletowego był pomarańczowy

5.3. Konstrukcja maszyny

Ze względów na konieczność ominięcia wykonanie konstrukcji spawanych, uczynienie konstrukcji lekką i jednocześnie wystarczająco sztywną zdecydowano się na konstrukcję skręcaną z grubych profili aluminiowych – w tym przypadku z ceowników. Takie rozwiązanie wydaję się zapewniać wystarczającą dokładność, sztywność, niską cenę i łatwość wykonania. W obecnych uwarunkowaniach szereg firm oferuje takie profile aluminiowe jednocześnie świadcząc (przeważnie nieodpłatne) usługi (wystarczająco dokładnego) ich przycinania w czasie zakupu. W Warszawie profile takie oferuje firma KAFRA. Istnieje dość dużo podobnych rozwiązań ale z wykorzystaniem profili zamkniętych (najczęściej o przekroju prostokątnym).

Zdaniem autora grubościenny ceownik jest dla amatora lepszym rozwiązaniem, zapewnia taką samą sztywność i ułatwią łączenie poszczególnych komponentów ponieważ w każdym miejscu mamy dostęp do wnętrza ceownika. Być może rozwiązanie to daje konstrukcję nieco cięższą ale przy tak małych wymiarach maszyny i w obliczu dość dużej wagi pozostałych części nie stanowi to problemu. Może być uważane nawet za zaletę ponieważ tłumi niepożądane drgania maszyny.

5.4. Prowadnice, śruby napędowe, łożyskowania

Wspomniane wyżej elementy zakupiono w firmie: ”Akcesoria CNC w Augustowie” Zastosowano prowadnice okrągłe (wałki) o średnicy 20 mm i łożyska liniowe, śruby pociągowe 18 mm z nakrętkami mosiężnymi i łożyska w obudowach. Wykaz tych elementów znajduję się w rozdziale opisujące koszty maszyny. Niektóre z tych elementów zamówiono jako lekko modyfikowane (przeważnie zataczane końcówki – śruby i średnice zewnętrzne – nakrętki). I oczywiście wałki przycięte do potrzebnego rozmiaru.

Jeżeli się nie upomnisz wałki mogą być dostarczone bezpośrednio po przycięciu – bez oczyszczenia końcówek. Trzeba je w takim przypadku oczyścić (ogradować) na szlifierce. Nie używaj do tej czynności pilnika, wałek jest hartowany powierzchniowo, zmęczysz się, wyniki będą mizerne i dodatkowo popsujesz sobie pilnik.

Do mocowania nakrętek śrub napędowych użyto obudów łożysk liniowych w celu zminimalizowania kłopotów z zaprojektowaniem ich umiejscowienia. Trzeba się liczyć z faktem, że nie zawsze udaje się kupić wspomnianą obudowę bez łożyska – autorowi się nie udało – ale nadpłata jest do przyjęcia.

1. Niestety ta modyfikacja nie jest tania ale musi być przeprowadzona przez doświadczoną firmę ( w opisywanym przypadku przez dostawcę części), bo niedokładne zatoczenie śrub i (w opisywanym przypadku również nakrętek) da później o sobie znać w fatalnym działaniu maszyny.

2. Negocjując z jakąkolwiek firmą zakup lub modyfikację zamówionych części, należy bardzo skrupulatnie oglądać strony z ofertami i domagać się (na piśmie) wyjaśnienia wszelkich wątpliwości. Np. w przypadku opisywanej konstrukcji wkradło się nieporozumienie, dotyczące wymiaru zewnętrznego modyfikowanej nakrętki, która miała być osadzone w obudowie łożyska liniowego – jak wspomniane było poprzednio.

W rezultacie tej pomyłki dostarczono nakrętkę o średnicy mniejszej o 2 mm. To błąd kłopotliwy do poprawienia. Zakup nowych nakrętek to duże koszty, wytoczenie tulei redukcyjnej o grubości ścianki 1 mm to również wielki kłopot – a przy trzech napędach, to nawet trzy kłopoty. Ostatecznie redukcję średnic wykonano z dwóch blaszek mosiężnych, – ukształtowanych w powierzchnie cylindryczną – o grubości 0.4 mm

Łożysko liniowe w obudowie może mieć luz poosiowy i może (nawet powinno) obracać się w obudowie. Dlatego jego zamocowanie w obudowie jest realizowane za pomocą dwóch pierścieni osadczych (Segera) – nakrętka śruby napędowej niestety nie. Samo wciśnięcie nakrętki ( w opisywanym przypadku z dodatkowym użyciem blaszek mosiężnych dało dość dobre zamocowanie. Jednak, żeby mieć pewność nieruchomego zamocowania dotoczono dodatkowy pierścień wyrównujący długości łożyska i nakrętki (rysunek 0701 poz. 4) – nakrętka jest o 4 mm krótsza i wywiercono z boku obudowy otwór, (wchodzi częściowo w nakrętkę), w który po nagwintowaniu wkręcono śrubę zabezpieczającą nakrętkę przed możliwości obrotu w obudowie tzw. imbus. (wkręt ustalający) W tym sposobie mocowania tkwi pewna pułapka i jeżeli się o niej nie wie można zarobić sobie kłopotów. Otóż trzeba zadbać żeby otwór pod gwint, który częściowo wchodzi w nakrętkę, był wykonany wiertłem o stożku węższym niż śruba mocująca. W przeciwnym wypadku śruba bedzię trzymać tylko samym wierzchołkiem i po pewnym czasie – na skutek działania dość dużych sił – ulegnie obluzowaniu, co fatalnie wpłynie na dokładność obróbki. A dostęp do niej nie zawsze jest taki łatwy, żeby to skorygować. Uwarunkowania te przedstawiono na rysunku 0704

5.5. Opis konstrukcji

Podstawą maszyny jest rama 600 x 600 mm wykonana z ceowników aluminiowych o przekrojach 80 x 40 x 3 lepiej by było 80 x 30 x 4 ale aktualnie był nieosiągalny – jednak można się z tym pogodzić i 60 x 40 x 5 pokazana na rys. 0404 Węzły tej ramy, to jedyne miejsca w konstrukcji łączone specjalnymi śrubami (trzeba je wykonać samemu). Śruby te spełniają również rolę stabilizującą maszynę na stoliku. Odpowiednie rysunki przedstawiają rozwiązania poszczególnych części maszyny. Za wyjątkiem wspomnianych śrub specjalnych (M 8) wszystkie pozostałe elementy łączone są za pomocą śrub M 6.

UWAGA: W zbiorze rysunków nie zamieszczono rysunku zbiorczego (ukazującego całość maszyny). Uznano, że nie wniósł by nic istotnego – w stosunku do zamieszczonych fotografii – do poznania konstrukcji maszyny tym bardziej, że ograniczona wielkość rysunku nie pozwalała by zamieścić na nim wielu szczegółów. Zamieszczone są one na rysunkach poszczególnych detali a ich umiejscowienie w całości konstrukcji nie powinno nastręczać istotnych trudności a duża ilość fotografii pozwala dokładnie poznać budowę maszyny.

UWAGA: Na rysunkach – przeważnie zatytułowanych „ANALIZA” – znajdują się zamknięte łańcuchy wymiarowe, których nie stosuje się na rysunkach technicznych. Ale są one tam celowo z kilku powodów:

1. Nie są to zwykłe rysunki warsztatowe a raczej analiza stosowania pewnych rozwiązań i dopasowania wymiarów.

2. Rysunki mają być pomocne nie tylko dla zrozumienia zastosowanych rozwiązań, wymiarów innych części ale być również pomocne do tworzenia własnych rozwiązań.

3. Operowanie takimi rysunkami ułatwia zrozumienie zastosowanych rozwiązań (gdyż nie wymaga ciągłych przeliczeń), projektowanie własnych rozwiązań i pomaga uniknąć wielu pomyłek.

4. Na powyższych rysunkach nie wymiarowano również szczegółowo elementów, które nie są istotne do prowadzenia konkretnych rozważań.

W jednym miejscu zastosowano płytę stolarską jako istotny element konstrukcyjny w celu zwiększenia sztywności konstrukcji w dwóch innych jako element wypełniający (dystansujący). Wszędzie tam gdzie uznano to za uzasadnione śruby mocujące poszczególne elementy maszyny zaopatrzone są w podkładki o powiększonym wymiarze.

Łożyska śrub napędowych nie mieszczę się niestety wewnątrz zastosowanych ceowników i dlatego umieszczone są za zewnątrz ich większej ścianki. Zastosowane rozwiązania (za wyjątkiem ruchu „X” , o którym będzie jeszcze mowa),pozwalają na demontaż śruby bez rozbierania konstrukcji maszyny.

Frezarka pomyślana została jako maszyna z nieruchomą bramą. Jej zamocowanie do podstawy wzmocnione zostało dodatkowym odcinkiem szerokiego ceownika, który został dodatkowo wykorzystany do umieszczenia na nim elektrycznych gniazd połączeniowych. Ruchome części wszystkich trzech osi zrealizowane zostały z płyt z aluminium stopowego na których zamocowano łożyska liniowe a w jednym przypadku (ruch „X”) stanowi podstawę do zamocowania mechanizmu osi „Z”. Na płycie realizującej ruch „Y” umieszczone zostały trzy odcinki specjalnego profilu aluminiowego pozwalające w łatwy (i typowy) sposób na mocowanie obrabianych przedmiotów. Takie rozwiązanie uznano za tańsze i łatwiejsze do realizacji w warunkach amatorskich od masywnej płyty na której należało by później frezować rowki o przekroju teowym.

Ponieważ z uwarunkowań geometrycznych wynika, że wspomniane profile aluminiowe muszą być nieco wyżej niż umieszczone bezpośrednio na ruchomej płycie aluminiowej, między nimi została umieszczona płyta ze sklejki, której dodatkową rolą jest krycie łbów śrub mocujących łożyska liniowe i nakrętkę do płyty aluminiowej. Widać to na odpowiednich zdjęciach. Następne ruchy realizowane są w podobny sposób z tym że na płycie realizującej ruch „X” umieszczono bezpośrednio mechanizm realizujący ruch „Z”. Do tej ostatniej płyty mocowana jest (za pomocą) sześciu śrub (również wyjątkowo M 8) podstawa z elektrowrzecionem. W tym przypadku też zastosowano podkładkę ze sklejki (10 mm), której rolą jest jedynie krycie łbów śrub mocujących stosowne komponenty do płyty. (patrz fotografia 55..

Oczywiście takie wgłębienia można wykonać bezpośrednio na płycie, do której zamocowane jest elektrowrzeciono ale jego wymiana (być może w przyszłości) na inne (zapewne razem z płytą) pociągała by za sobą ponowne uciążliwe wykonywanie wgłębień kryjących łby śrub.

UWAGA DOTYCZĄCA MECHANIZMU RUCHU „X”” Autor założył, że łożyska śruby napędowej ruchu „X” umieszczone zostaną wewnątrz ceowników tworzących bramę. W tym jedynym przypadku rozwiązanie takie jest nieopłacalne i lepiej umieszczać je na zewnątrz bramy ponieważ brama wykonana jest z szerokiego ceownika i łożyska mieszczą się tam swobodnie. Oczywiście trzeba zamówić w takim przypadku nieco dłuższą śrubę napędową – różnica w kosztach oczywiście prawie żadna. Takie rozwiązanie pozwała uniknąć wycinania wgłębień w 12 mm płycie aluminiowej co jest operacją trudną i pracochłonną i dodatkowo pozwala na łatwy demontaż śruby napędowej

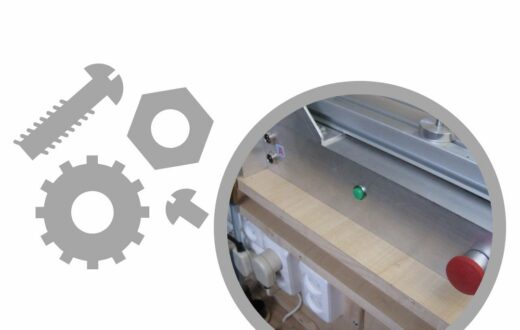

Na rysunku 0302 opisującym zamawiane śruby uwzględniono już tą poprawkę. Na wszystkich osiach zastosowano wyłączniki (dokładniej przełączniki) krańcowe. Przełączniki są takie same ale ich mocowanie do konstrukcji i sposób uruchamiania nieco inny dla każdej osi. Wynika to ze specyfiki rozwiązań konstrukcji różnych osi. Można dyskutować, czy nie są one zbyt delikatne ale zastosowana zasada, że osiągnięcie położenia krańcowego powoduje przerwę w obwodzie elektrycznym zmniejsza prawdopodobieństwo wystąpienia błędu zagrażającemu maszynie.

Ponieważ pożądane jest, żeby operator miał możliwość ręcznego posuwu dowolnego ruchu na końcu każdej osi dodano pokrętło średnicy 90 mm ułatwiające to zadanie. Pokrętła wykonano z trzech kawałków materiału mosiężnego (patrz rysunek 0703). Są one zdecydowanie tańsze od korbek oferowanych przez specjalistyczne sklepy. Nie mają co prawda rączki umożliwiającej szybkie obroty ale w tym przypadku nie jest to konieczne. Dodatkowo rzadko kiedy oferowane są z potrzebnymi nam otworami wewnątrz piast.

Trzeba pamiętać, że korbka (nawet najładniejsza) ma swoje wady. Może nieuważnego operatora załapać za palec, ponieważ to komputer a nie operator decyduje o ruchu maszyny. Nie zrobi tego nigdy całkowicie okrągłe pokrętło. W opisywanym przypadku dwa pokrętła osadzone są osiach silników – jeden bezpośrednio na śrubie napędowej.

Pierwsze wrażenie jest takie, że może takie pokrętła są zupełnie zbyteczne ale pamiętajmy, że za ich pomocą możemy skorygować położenie stołu po zadziałaniu wyłącznika krańcowego i są również bardzo pomocne w czasie montażu (dokładniej regulacji) maszyny). Pomagają również w precyzyjnym ustawienia miejsca startu przy rozpoczęciu obróbki.

Opisywana konstrukcja pozwala na osiągnięcie następującej teoretycznej przestrzeni roboczej:

Ruch „X” – 375 mm, ruch

„Y” – 235 mm. ruch

„Z” – 200 mm

Położenie pola roboczego oznaczone zostało na stole roboczym czerwonymi narożnikami. Dodatkowo oznaczony został środek tego pola i miejsce ewentualnego zamocowania podzespołów czwartej osi. Najniższy punkt odniesienia narzędzia znajduje się 30 mm od powierzchni stołu roboczego.

5.6. Opis mechanizmów 4 osi (A)

We wszystkich pozostałych napędach – w których zastosowano śruby napędowe o skoku 4 mm i sterowanie silników ½ kroku – jeden impuls sterujący powoduje przesunięcie narzędzia (przy liczbie impulsów na jeden obrót silnika równej 200) o 0.01 mm. W przypadku czwartej osi (obrotowej) bez dodatkowych rozwiązań, dokładność ta drastycznie by spadła. Jak już było wspomniane zastosowano dodatkową przekładnie 1:5 zmniejszającą to przesunięcie na jeden impuls sterujący i dodatkowo ustawiono sterowanie silnikiem na 1/8 kroku. Powoduje to 40-krotne poprawienie dokładności przesuwu narzędzia.

A więc po zastosowaniu tych zabiegów mamy ilość impulsów potrzebną do wykonania 1 obrotu silnika zwiększoną do 1600. Ponieważ zastosowano przekładnię 1:5 można przyjąć pozorną ilość impulsów na obrót na 1600 x 5 = 8000. A więc chcą utrzymać dokładność obróbki równą dokładności na pozostałych osiach mamy maksymalną średnicę obrabianego przedmiotu równą 8000 / 100 / 3.14 = 25.47 mm. Każde powiększenie średnicy obrabianego przedmiotu spowoduje proporcjonalną stratę dokładności. Nie jest to jednak bolesna zależność, bo nawet przy średnicy przedmiotu = 200 mm dokładność wynosi jeszcze 0.08 mm.

Trzeba jednak pamiętać, że utrata dokładności pociąga za sobą również utratę siły przesuwającej narzędzie. W niektórych przypadkach może to być istotne.