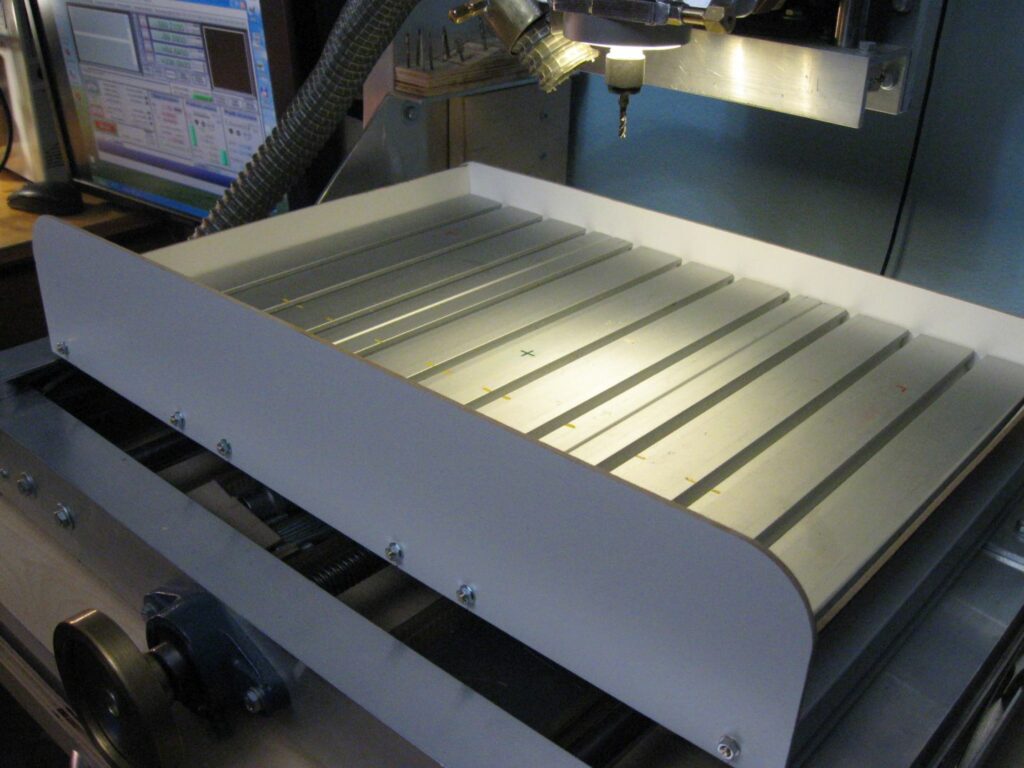

(wykonane po pewnym okresie eksploatacji)

Zgodnie z wnioskowaniem o – jeżeli nie ciągłym – to jednak częstym modyfikowaniu amatorskiej maszyny CNC, dokonano ponownej jej modyfikacji.

Modyfikacja nie jest rozległa ale dość istotna.

Sprowadza się właściwie do wymiany elektrowrzeciona na silniejsze i przy okazji na wymianie (dodaniu) układu mocniejszego odciągania wiórów oraz zainstalowania nowej lampki do oświetlenia pola roboczego. Przy okazji zainstalowano również ochronę przed wiórami.

1. Wymiana elektrowrzeciona.

Wymieniając elektrowrzeciono kierowałem się następującymi przesłankami:

a. Moc wrzeciona Dotychczasowe wrzeciono było dość słabe – był to napęd a właściwie Szlifierko – wiertarka Proxxon FBS 240/E o mocy 240 W. Do pierwszych działań i nauki, wystarczająco dobra – później w miarę chęci wykonania coraz bardziej trudnych prac okazała się nieco za słaba.

b. Możliwość korzystania z profesjonalnych i specjalizowanych narzędzi. Uchwyt wspomnianej szlifierki pozwala na zamocowanie frezów (może bardziej rozsądnie można je było nazwać frezikami) o różnej średnicy trzpienia ale tylko do maksymalnej fi=3 mm. To trochę za mało a ponadto przy dłuższej i bardziej intensywnej pracy uchwyt miał tendencję do poluzowania narzędzia co przeważnie prowadzi do uszkodzenia pracy.

c. Trwałość elektrowrzeciona Już po roku – nawet niezbyt silnej eksploatacji zauważyłem pierwsze objawy jego zużycia, objawiające się zwiększeniem hałasu jego łożysk.

d. Cena elektrowrzeciona. Trzeba to brać pod uwagę – może nie zawsze – ale często. Amatorska maszyna przeważnie nie przynosi zysków (pieniędzy) a tylko satysfakcję i naukę dla młodego pokolenia (dzieci, wnuczki).

e. Ciężar elektrowrzeciona. Większe elektrowrzeciono jest przeważnie cięższe i trzeba to brać pod uwagę czy istniejący silnik osi Z zdoła go unieść.

Rozważywszy powyższe uwarunkowania zdecydowałem się na zakup elektrowrzeciona Kress FME-1 1050, 5000 – 25000 obr/min Jest to – według mojego rozeznania – najsilniejsze wrzeciono, które może być jeszcze zaliczone do stosowania w maszynach amatorskich i jest dostępne w dość popularnych sklepach narzędziowych, Równolegle do niego dostępne są jeszcze trzy inne wrzeciona tej klasy. Są jednak słabsze a różnica cenowa między nimi nie jest tak duża.

Moc wrzeciona wynosi 1050 W a więc jest około cztery razy większa od poprzednio stosowanego. Wielką zaletą tego wrzeciona jest bardzo pewne zamocowanie narzędzi w tulejkach wymiennych dostosowanych do średnicy frezów a mianowicie: 3, 4, 6, 8 i 10 mm. Niestety są one dość drogie a wrzeciono sprzedawane jest z tulejką 8 mm, potrzebną amatorowi raczej dość rzadko. Inne trzeba dokupić ale oczywiście nie wszystkie a tylko te potrzebne.

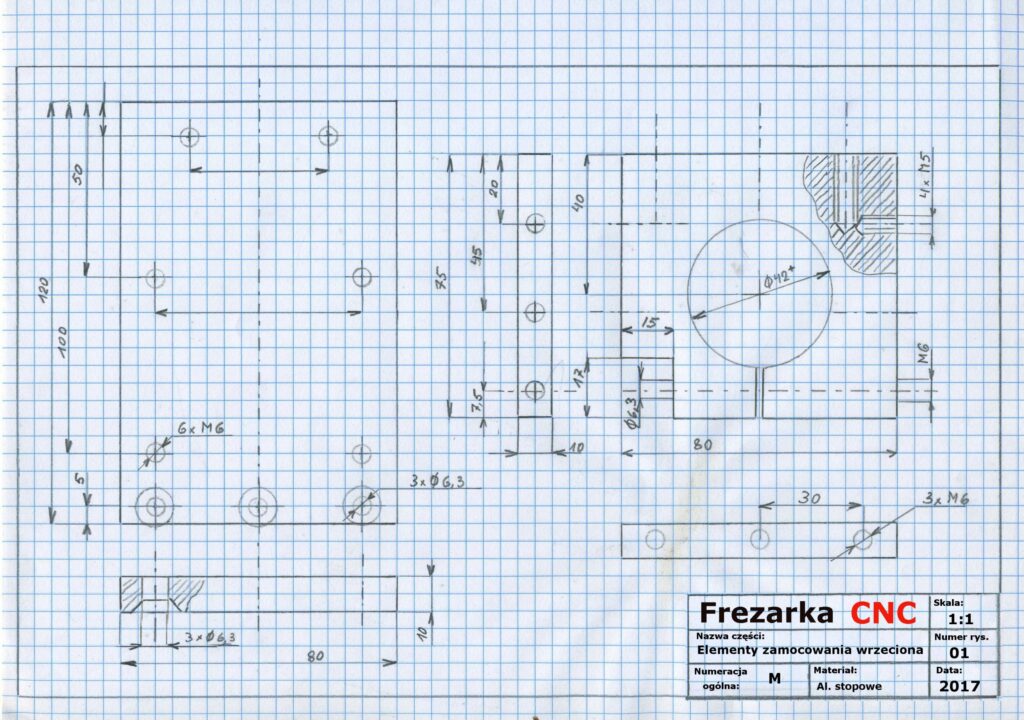

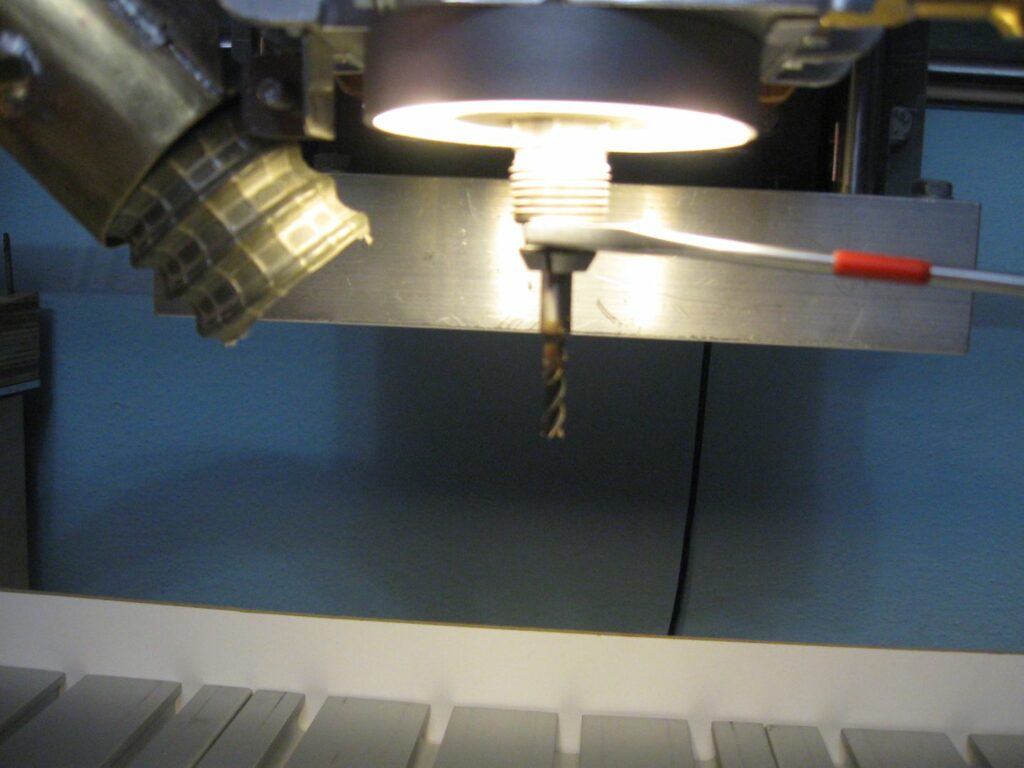

Stosowanie nowego wrzeciona pociągnęło za sobą konieczność wykonania nowego zamocowania na podstawie osi Z, co trzeba było wykonać samemu. Ponieważ rozwiązanie stosowane poprzednio zakładało w przyszłości stosowanie innego wrzeciona, zamocowanie jego nie wiązało się z trudnymi przeróbkami osi Z. Stare wrzeciono zostało zdemontowane po odkręceniu 6 śrub M8 (patrz opis punkt 5.5, rysunki 06_08 i 06_09 oraz fotografia nr.58.) a w jego miejsce przykręcona podobna podstawa wrzeciona z płyty laminowanej z nowym zamocowaniem. Dwa istotne elementy tego zamocowania przedstawia rys. M_01. Wykonane są z płyty AL (stopowe) o grubości 10 mm. Jak było poprzednio wspomniane materiały takie są łatwo dostępne w sklepach z metalami kolorowymi w niskiej cenie. Najistotniejsza sprawą jest wycięcie w jednej z płyt otworu fi=43 mm, typowego do zamocowania wrzeciona. Musi być to zrobione bardzo dokładnie, żeby wrzeciono zamocowane było pewnie ale bez nadmiernego nacisku na jego obudowę, pod którą znajdują się jego łożyska.

Postanowiłem, że najłatwiejszą metodą wykonania otworu będzie jego wytoczenie. Pozostałe otwory wykonano na wiertarce stołowej, mocując elementy w imadle maszynowym. Boczne elementy zamocowania niekoniecznie muszą mieć taką formę wykonania jakie są przedstawione na fotografii . Uważałem ją za najłatwiejszą do wykonania w moim przypadku ale inni mogą mieć inne zdanie. Najważniejszą rzeczą jest usztywnienie konstrukcji i odciążenie śrub łączących obie wspomniane płytki aluminiowe.

Aczkolwiek zastosowane rozwiązanie ma 3 niezaprzeczalne zalety:

1. jest lekkie,

2. ma możliwość wykonania otworów na ciepłe powietrze wylatujące z wrzeciona,

3. ma dużą powierzchnię chłodzącą.

UWAGA 1:

Kupując elektrowrzeciono należy go dokładnie sprawdzić w sklepie. Moje pierwsze zakupione wrzeciono nagrzewało się tak mocno, że po 1 min. pracy nie dało się utrzymać w ręku. Była to oczywista wada sprzętu – obecne nawet po 15 min pracy pod obciążeniem ma temperaturę ledwo odmienną od otoczenia.

Nie winię za to sklepu, bo to ewidentna wina producenta. Zareklamowane wrzeciono zostało wymienione bez żadnej dyskusji a nawet bez kontroli działania uszkodzonego sprzętu. Ale kłopot był po obu stronach i dlatego warto sprzęt kontrolować u dostawcy.

Uwaga 2:

Zaciski w elektrowrzecionie KRESS mają silna tendencję do zakleszczania się i sprawiają duże kłopoty, jeżeli chce się je wymienić (albo wymienić sam frez). Wrzeciono jest – jak myślę – zbyt małe ażeby wykonać w nim otwór powyżej końca freza, który by umożliwiał wypchnięcie zacisku i dlatego jego wyjęcie bez stosowania specjalnego narzędzia jest bardzo kłopotliwe. Niestety wytwórca takiego narzędzia nie dostarcza. Smarowanie powierzchni zacisku praktycznie nic nie zmienia. Wyjściem z tych kłopotów jest zakup klucza płaskiego 13 mm i zmniejszenie jego grubości do około 4.3 mm. Można go wtedy nasunąć na zacisk i po stosunkowo lekkim przechyleniu (naciśnięciu) zacisk da się odblokować. Fotografia 135.

2. Modyfikacja układu odciągania wiórów.

Posiadanie większego (silniejszego) wrzeciona pozwala na szybsze skrawanie materiału a co za tym idzie na szybsze powstawanie wiórów. Co więcej możliwość stosowania większych frezów i szybszych posuwów powoduje, że powstające wióry są większe i są silniej rozrzucane przez frez.

Dlatego zmodyfikowano również układ odciągania wiórów. Taka konieczność była już przewidziana przy budowie „spec” odkurzacza. Ma on również wejście na rurę większej średnicy z typowym złączem odkurzacza domowego i od strony odkurzacza wymaga tylko przełączenia wejścia (przesunięcia gałki) i zwiększenia obrotów silnika (również gałką).

Od strony elektrowrzeciona pojawiła się jednak konieczność wykonania nowego zamocowania – uniwersalnego dla cieńszej i grubszej rury odprowadzającej wióry. Stad wynikła konieczność zaprojektowania dość bogatej regulacji położenia wlotu wiórów.

Rozwiązanie to pokazane jest na fotografiach 124, 125 i 126.

Bardzo udanym rozwiązaniem jest podtrzymywanie grubszej rury za pomocą luźnego pierścienia z boku maszyny. Przy odpowiednim jego ustawieniu rura – dzięki swojej budowie – blokuje się w każdej pozycji, jednak nie na tyle silnie, żeby przemieszczenie się wrzeciona nie mogło jej przesunąć. Fotografia 136.

3. Modyfikacja oświetlenia pola roboczego.

Przy okazji zastosowano nowe oświetlenie pola obróbki przez zastosowania specjalnej lampki reklamowanej w sklepach jako oświetlenia do maszyn CNC. Niestety w większości punktów sprzedawcy nie wiedzą co sprzedają, twierdząc, że lampka posiada średnicę 40 mm a wytwórca nie wie co wytwarza, produkując lampki o średnicy 42 a nie 43 mm.

Ostatecznie można ją dostosować do wymiaru wrzeciona ale trzeba to robić bardzo delikatnie, bo pole manewru (rozpiłowywania obudowy) jest ograniczone.

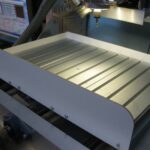

4. Zastosowanie ochrony przed rozsypywaniem się wiórów.

Oczywiście w dużych maszynach (również z dużą produkcją) ochrona mechanizmów maszyny przez wiórami realizowana jest za pomocą specjalnych fartuchów. Wszystko co się wysypie poza maszyną ulega okresowemu sprzątaniu.

Amator hobbysta jest w nieco innej sytuacji.

Po pierwsze niechętnie widzi sypiące się wióry na podłogę mieszkania. Po drugie rzadko się do czegokolwiek spieszy i dlatego zastosowany „płotek” z twardej płyty – przy zastosowaniu również dość energicznego odpylania – zdaje całkowicie egzamin. Rozwiązanie pokazuje fotografia 136.

Dodatkową jego zaletą jest szybki demontaż.

5. Ciekawostka technologiczna.

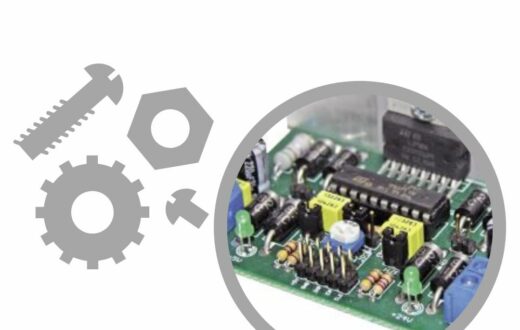

Do ruchomego (w stosunku do całej maszyny) stołu „Z” doprowadzone są dwa napięcia:

1. 220 V do zasilania wrzeciona.

2. 12 V (najczęściej) do zasilania oświetlenia.

W zależności od położenia stołu „Z” kable są albo w miarę napięte albo dość luźne.

Ponieważ w tak małych maszynach najczęściej nie stosuje się specjalnych prowadnic do tego rodzaju połączeń, to cienkie kable – w tym przypadku do zasilania oświetlenia sprawiają pewne kłopoty, bo jak są zbyt luźne zaczynają się plątać z innymi elementami maszyny. Problem można rozwiązać sprawiając, żeby kabelek miał postać sprężyny. I można to łatwo zrobić w warunkach domowych.

Należy w tym celu nawinąć kabelek na pręt metalowy około 6 – 8 mm i solidnie podgrzać – nie naruszając oczywiście struktury izolacji, wykonanej z tworzywa sztucznego. Po wystygnięciu kabelek będzie się zachowywał prawie) jak sprężyna – uwidocznione jest to na odpowiedniej fotografii.

6. Nowe prace

Fotografie 129 do 134 przedstawiają wykonanie kół zębatych i wirnika pompy np. wodnej. W ramach obniżania kosztów ich wykonania – są przeznaczone wyłącznie do mojej nauki i zabawy wnuczków – wykonane są z drewna, koła zębate ze sklejki – wirnik z buczyny. To powoduje powstawanie niedokładności wykonania, ponieważ drzewo nie zawsze jest skrawane w miejscu freza. W niektórych sytuacjach się ugina, tworząc inny kształt niż ten, który był założony.

Ale ma tą zaletę, że jest tanie i zawsze dostępne.