(wykonane w czasie budowy i tuż po jej zakończeniu)

Jestem przekonany, że każda maszyna budowana przez amatora jest przez pewien czas (być może nawet dość długi) ciągle ulepszana i przebudowywana. Podobnie jest i z opisywaną tu maszyną. Oto ostatnio wprowadzone ulepszenia i uzupełnienia (i trochę uwag eksploatacyjnych):

1. Dołączenie – specjalnie zbudowanego – odkurzacza do odpylania strefy działania freza.

Jeżeli większość obrabianych materiałów wytwarza przy obróbce nie tylko wióry ale i pył np. drewno, bakelit, konieczne staje się odciąganie tego pyłu z pod freza, żeby nie zanieczyszczać pomieszczenia. Do tej pory używano tradycyjnego odkurzacza domowego, co było wystarczające ale stwarzało dużo kłopotów. Odkurzacz jest przecież dość często wykorzystywany w innym miejscu, więc istniała konieczność dołączania go na czas pracy a to było bardzo uciążliwe. Dlatego zdecydowano się na budowę “specjalnego” odkurzacza, przeznaczonego tylko do współpracy z maszyną. “Specjalność” jego polega na fakcie zmniejszenia wymiarów (niewielki zysk), zamocowania go na stałe do maszyny w taki sposób, by nie utrudniał sprzątania i przystosowanie go do dwóch rodzajów pracy, bez dodatkowo dołączanych węży ssących. A ponieważ w czasie obróbki pracuje on na wolnych obrotach, dodano wskaźnik jego uruchomienia.

Do jego budowy wykorzystano agregat ssący ze starego odkurzacza, który zakończył służbę z innych powodów. Wszystkie podzespoły umieszczono w skrzynce wykonanej ze sklejki 10 mm skręcanej wkrętami (klejenie występuje sporadycznie i dotyczy tylko małych elementów). Zastosowano standardowe filtry i worek na pył. Do oryginalnych rozwiązań należy żebrowanie komory na worek i przełącznik źródła zasysanych odpadków. Żebrowanie komory worka (widoczne na fotografiach 100, 101 i 102) wynika z faktu, że komora jest bardzo mała w porównaniu z komorą występującą z fabrycznym odkurzaczu i w porównaniu do rozmiarów worka. Brak żebrowania spowodował by przyssanie się worka do ścian komory i efektywne jego wykorzystania jako filtra niewielkiej jego powierzchni.

Odkurzacz w zasadzie wykorzystywany jest – jak było wspomniane do odsysania pyłu ale po skończonej pracy można dołączyć do niego, krótką i nieco cieńszą niż zwykle rurę ssąca o typowych zakończeniach(fotografia 105) i po przełączeniu źródła poboru odpadków (prawa gałka na fotografii 104) oraz zwiększeniu obrotów silnika (lewa gałka ) sprzątnąć wióry z materiału i stołu roboczego. Potencjometr w komorze silnika na fotografii 101, to trymer do ustawiania małych obrotów.

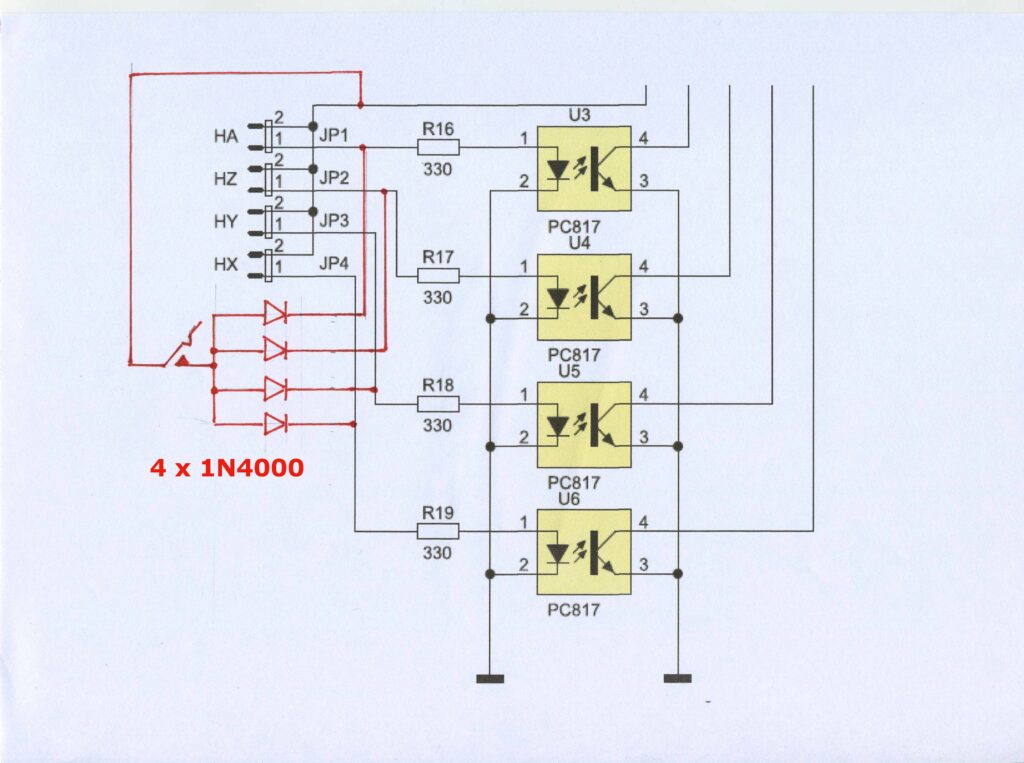

2. Modyfikacja układu sterowania frezarki.

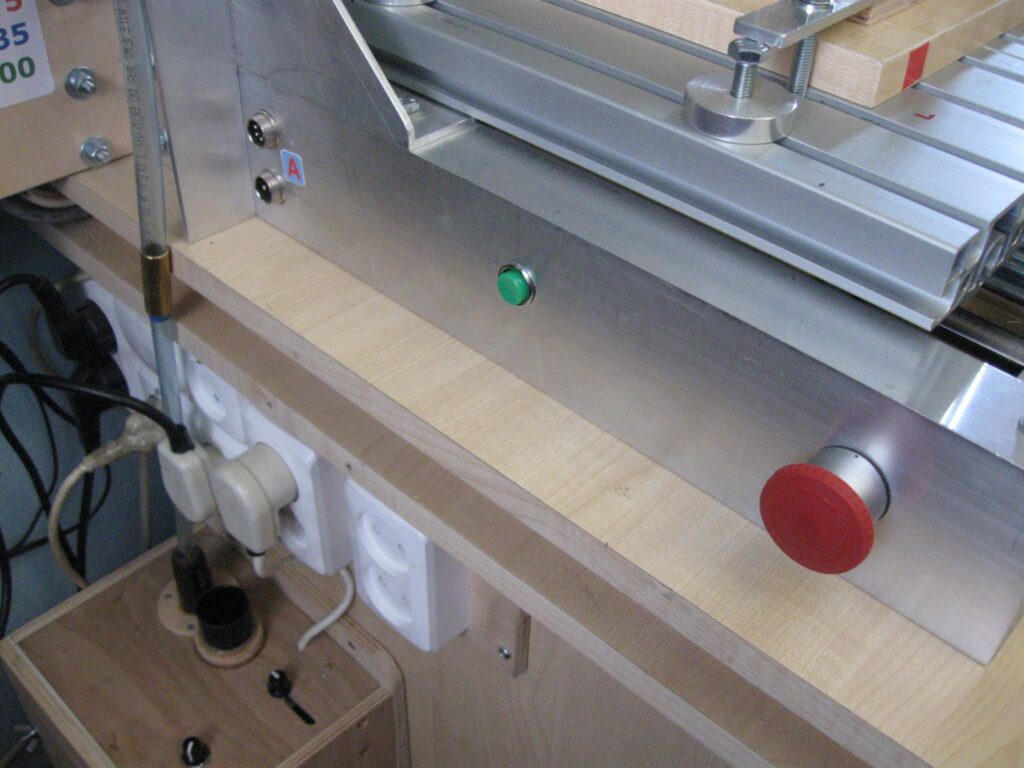

Zaproponowane rozwiązania sterownika frezarki nie umożliwiało łatwego powrotu narzędzia do pola obróbki po jego wyjściu poza jego granicę. Pozostawało wyłączenie zasilania maszyny albo siłowanie się z trzymającymi silnikami. Zaproponowana modyfikacja schematu umożliwia zdecydowane ułatwienie tego procesu (fotografia 106). Po zatrzymaniu maszyny przez program należy nacisnąć zainstalowany dodatkowo przycisk (KONIECZNIE NIESTABILNY), zresetować program MACH 3 i wyprowadzić narzędzie z zabronionego pola klawiszami sterującymi – OCZYWIŚCIE NIE NALEŻY SIĘ MYLIĆ !

Miejsce zamontowania przycisku przedstawione jest na fotografii 107. Oczywiście jeżeli komuś wygodniej można taki przycisk zamontować na przednim panelu sterowniku frezarki – łatwość dołączenia jest taka sama.

3. Wykonania podkładek pod obrabiane przedmioty.

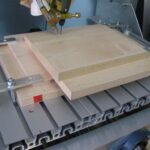

Bardzo wygodnym rozwiązaniem jest stosowanie podkładek pod obrabiany materiał. Praktyka mówi, że doskonałym materiałem są do tego odpowiednio przycięte kawałki płyty wiórowej – jest ona zaskakująca dokładna ( równa i prosta), zdecydowanie lepsza od sklejki – nawet bardzo grubej. Trzeba tylko zadbać, żeby okleina krawędzi nie wystawała poza powierzchnię płyty. Tego rodzaju podkładki uwidocznione są na fotografiach 108 i 109. Ponieważ jak było wspomniane sklejka nie posiada takich walorów, w wielu przypadkach – gdy jest użyta jako materiał do obróbki – istnieje konieczność skorygowania jej położenia.

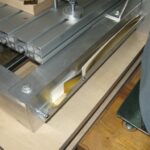

Do tego celu bardzo wygodne jest posiadanie kilka pasków blachy o grubości 0.1 i 0.2 mm, które podkładane pod materiał pozwalają go bardzo dokładnie wypoziomować – fotografia 110. I warto również posiadać dobre miejsce do ich przechowywania. Są delikatne i łatwo się niszczą. Na fotografii 111 pokazany jest ich magazyn wykonany z ceownika 20 x20 x 1.5 mm.

4. Modyfikacja pisaka

W poprzednich opisach pokazany był pisak wykonany z długopisu mocowany w uchwycie wrzeciona (patrz fotografie. 77 i 78 opracowania) bardzo pomocny w fizycznej symulacji pracy maszyny. Niestety jego wykonanie okazało się jednym z najgorszych pomysłów. Po pierwsze wymaga każdorazowej modyfikacji zakupionego wkładu do długopisu, po drugie łatwo wysycha. Ale największym mankamentem takiego rozwiązania jest przypadkowe uruchomienie wrzeciona z tak zamocowanym pisakiem – pisak natychmiast się niszczy (urywa, bo przecież nie jest idealnie symetryczny) a fruwając po pomieszczeniu może jeszcze dodatkowo coś albo kogoś uszkodzić.

Po wielu próbach okazało się, że najlepszym rozwiązaniem jest wykonanie odpowiedniego gniazda – patrz fotografia 112 oraz 113, do której można włożyć oryginalny cienkopis i wykorzystanie śruby mocującej wrzeciono do jego zamocowania. Długopis musi przesuwać się luźno w tym gnieździe, opierając się na materiale (papierze) tylko swoim ciężarem. Takie rozwiązanie ma jedną – ale małą niedogodność – pisak rysuje w nieco innym miejscu niż będzie później działał frez.

Nie można go również pozostawić opartego nieruchomo na papierze przez dłuższy czas, ponieważ wypływający z niego atrament zrobi plamę na papierze. Wspomnianą śrubę mocującą wrzeciono można również wykorzystać do mocowania czujnika pomocnego w dokładnym zamocowania materiału fotografia 114.

5. Modyfikacja oświetlenia pola roboczego.

Ponieważ w niektórych przypadkach zastosowane oświetlenie okazało się zbyt słabe, zamocowano na podstawie wrzeciona zdecydowanie jaśniejszą lampę LED, zasilaną również napięciem 12 V widoczną na fotografiach 112 i 114.

6. Umiejscowienia klucza do mocowania materiału i innych podręcznych drobiazgów.

Do obsługi maszyny (mocowania materiału) używa się jednego klucza płaskiego. Jak jednak uczy doświadczenie użytkownik najczęściej nie pamięta gdzie go odłożył. Dlatego dobrym rozwiązaniem jest wykonanie haczyka na prawej kolumnie bramy, gdzie może on być odwieszony po każdym użyciu. Patrz fotografia 115.

Czasami pomocne w pracy (a specjalnie mocowania materiału) są miarka i mała latarka. Można do tego celu wykorzystać wnętrze wspomnianej kolumny bramy. Fotografia 116.

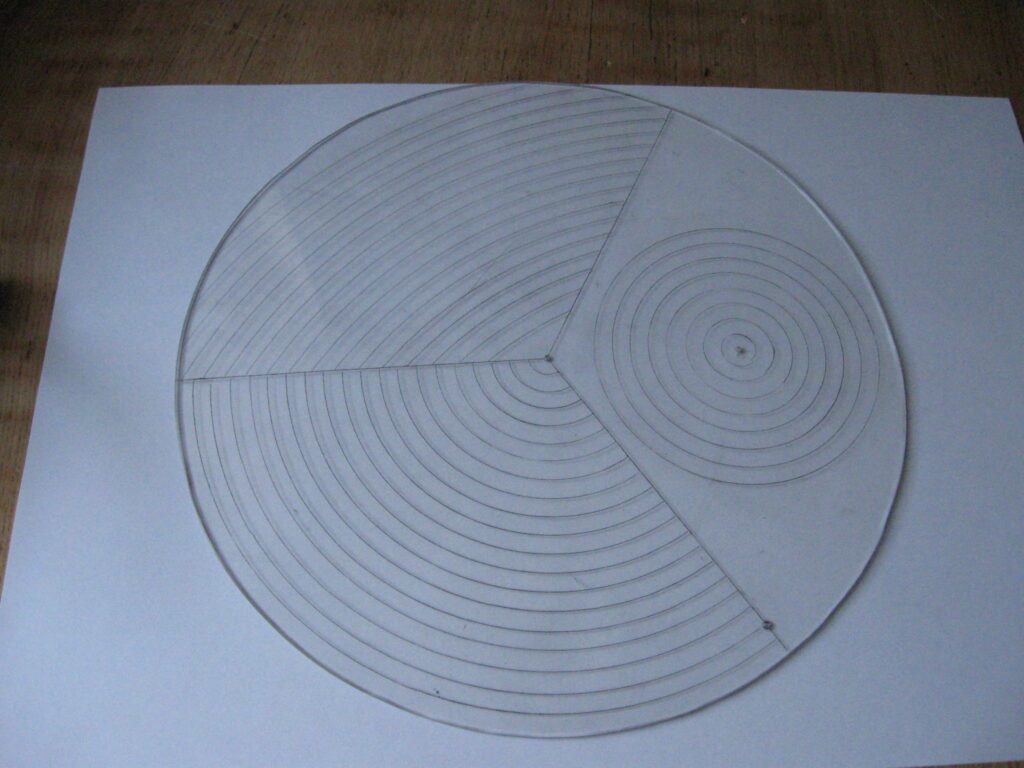

7. Szablon do wyznaczania parametrów instrukcji G02 i G03

Kto już raz pisał program w G-kodzie wie jak uciążliwe jest określenie parametrów “I” i “J” w instrukcjach G02 i G03. Można jednak ten proces zdecydowanie sobie ułatwić wykonując szablon z odcinkami łuków o różnych promieniach. Patrz fotografia 117.

To bardzo fatwo zrobić – na kawałku cienkiego kawałka pleksiglasu rysujemy cyrklem (o dwóch ostrzach) odpowiednie linie i wcieramy w nie kilka kropel farby olejnej. Trzeba tylko poczekać żeby dobrze wyschła.