(wykonane po kolejnym okresie eksploatacji)

1. Wymiana materiału osłony przed wypadaniem wiórów

W poprzednim rozdziale opisany był “płotek” zapobiegający wysypywania się wiórów poza obręb stolika maszyny.

W zasadzie zdawał egzamin. Jedyną niedoskonałością tego rozwiązania było – w niektórych przypadkach – brak widoczności miejsca obróbki a najczęściej pozycji freza w czasie jego ustawiania przed rozpoczęciem pracy.

Z tego powodu zastąpiono (uprzednio stosowaną) płytę pilśniową płytami z plexiglasu.

Są one widoczne na kilku załączonych zdjęciach.

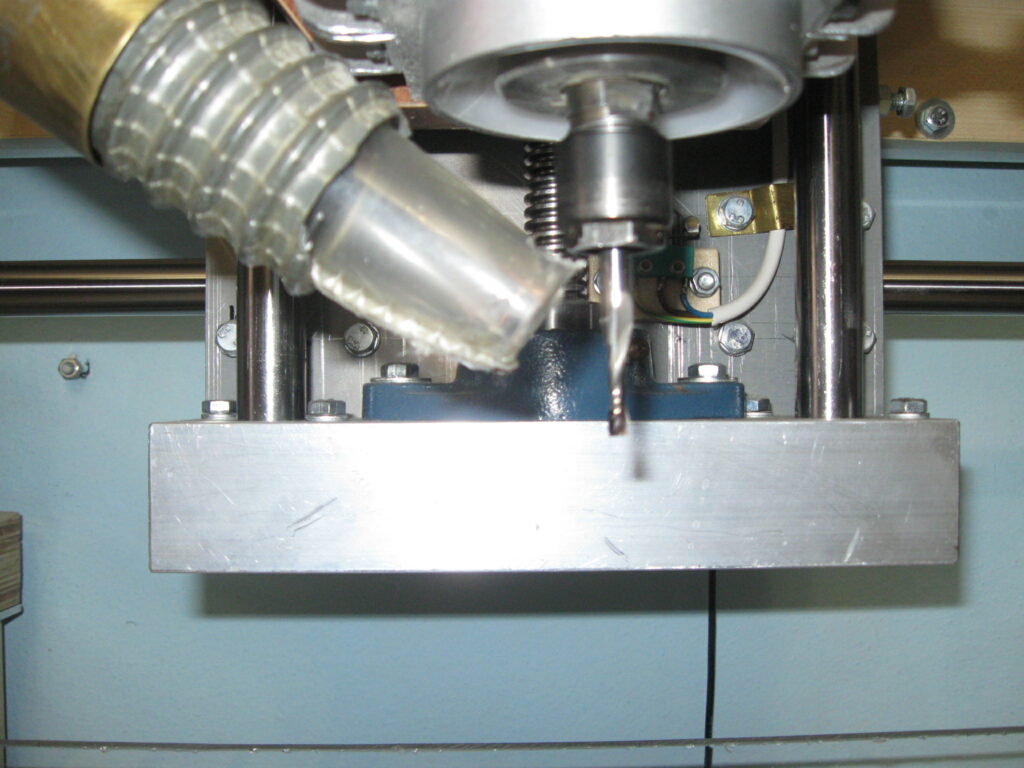

2. Wykonanie końcówki rury odsysającej wióry

Specyficzne wykonanie rury typowego odkurzacza powoduję powstanie nie symetrii w miejscu jego odcięcia.

A to skutkuje zawirowaniem powietrza zasysanego przez odkurzacz i w większości przypadków “ucieczkę” części wiórów poza strefę ssania.W tym celu wykonano końcówkę rury ssącej z 2 mm igelitu.

Takie wykonanie końcówki ma szereg zalet:

1. ukierunkowuje strumień zasysanego powietrza (patrz wyżej)

2. powoduje zwiększenie pola widzenia miejsca obróbki – materiał jest przezroczysty.

3. sufliwe zamocowanie we wnętrzu rury odkurzacze ułatwia regulację położenia

4. ponieważ końcówka jest miękka łatwiej jej ewentualnie omijać śruby mocujące materiał do stołu maszyny.

5. w przypadku uszkodzenie przez frez (to się zdarza) łatwo ją wymienić.

3. Wykonanie systemu obserwacji pracy maszyny bez konieczności pobytu w jej bezpośredniej bliskości.

Jak już było wspomniane najbardziej uciążliwy (i na co najczęściej skarżą się użytkownicy maszyn amatorskich)

jest hałas wytwarzany przez elektrowrzeciono i frez a w przypadku obróbki drewna, również obrabiany materiał.

Jest wiele pomysłów na zmniejszenie tego hałasu ale najbardziej radykalny, to wyjście do innego pomieszczenia.

Autor niniejszego opracowania nie spotkał się ze skargą sąsiadów – bo oni tego po prostu nie słyszą, ściany i stropy tłumią w sposób wystarczający takie hałasy – a raczej z niezadowoleniem rodziny. W 90 – 95 % przypadków odseparowanie się od źródła hałasu dwojgiem zamkniętych drzwi wystarcza, w pozostałych trzeba poczekać aż domownicy wyjdą z domu. Pozostaje jednak kwestia dozoru maszyny w czasie jej działania. Przy wykonywaniu prototypów albo w konieczności unieruchamiania detalu w czasie jego powstawania, trzeba być obecnym ale są sytuację, w których maszyna pracuje bezpiecznie – nad sprawdzonym już projektem i na tyle długo, że można opuścić pomieszczenie, w którym się znajduje.

Mimo wszystko warto wiedzieć co tam się aktualnie dzieje. Z tego powodu zorganizowano dozór wideo. Kamera umieszczona na wysięgniku ma możliwość dobrej widoczności miejsca obróbki a sygnał (wraz z dźwiękiem – oczywiście z możliwością regulacji głośności) przesyłany jest do sąsiedniego pomieszczenia, w którym można nim wysterować np. telewizor albo inny monitor.

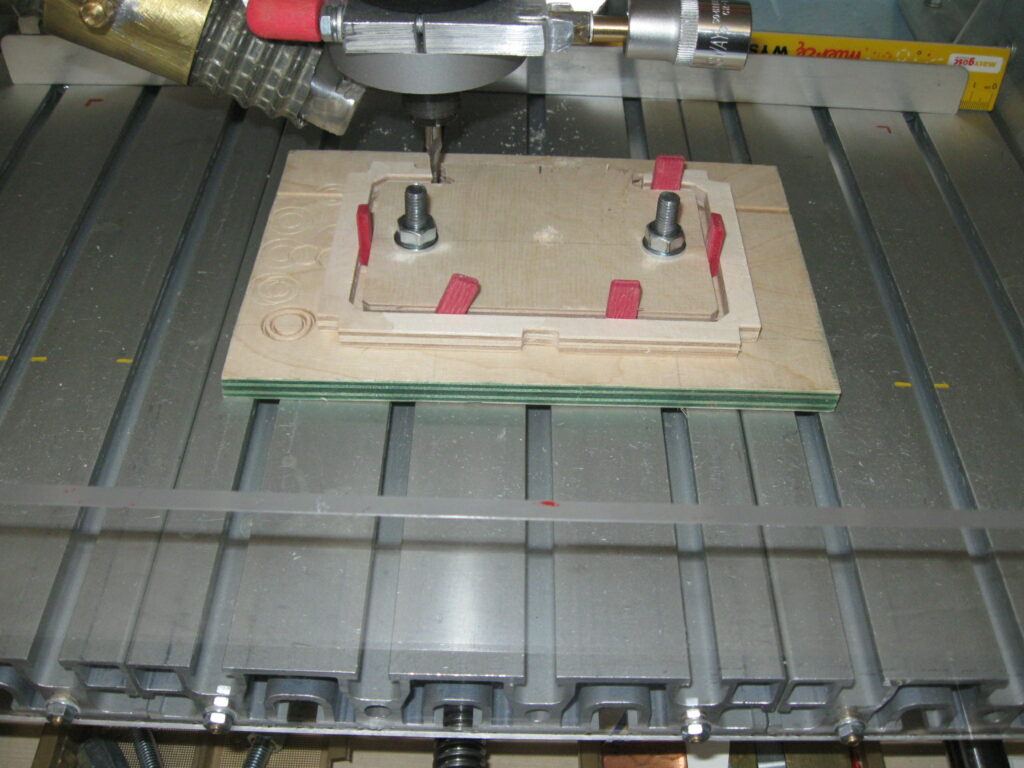

4. Drobne ulepszenia dotyczące mocowania materiału obrabianego

A. W przeważającej ilości przypadków materiał obrabiany ma postać prostokąta i mocowany jest równolegle do jednej z osi maszyny. Najczęściej również – specjalnie przy obróbce drewna – nie ma konieczności zachowania nadzwyczajnej precyzji ustawienia.

Przy wykonywaniu większej ilości detali opłaca się czasami wykonać nawet specjalny przyrząd do mocowani materiału ale w większości przypadków wystarczy mieć przymocowaną do stołu listwę – w opisanym przypadku równoległa do osi “X”.

Rolę tej listwy pełni ceownik, w którym można również trzymać np. linijkę, która dość często się przydaje.

Drugi podobny element wykonano jako swobodnie leżący na stole roboczym (zakładany w razie potrzeby), który gwarantuje

krawędź równoległą do osi “Y”.

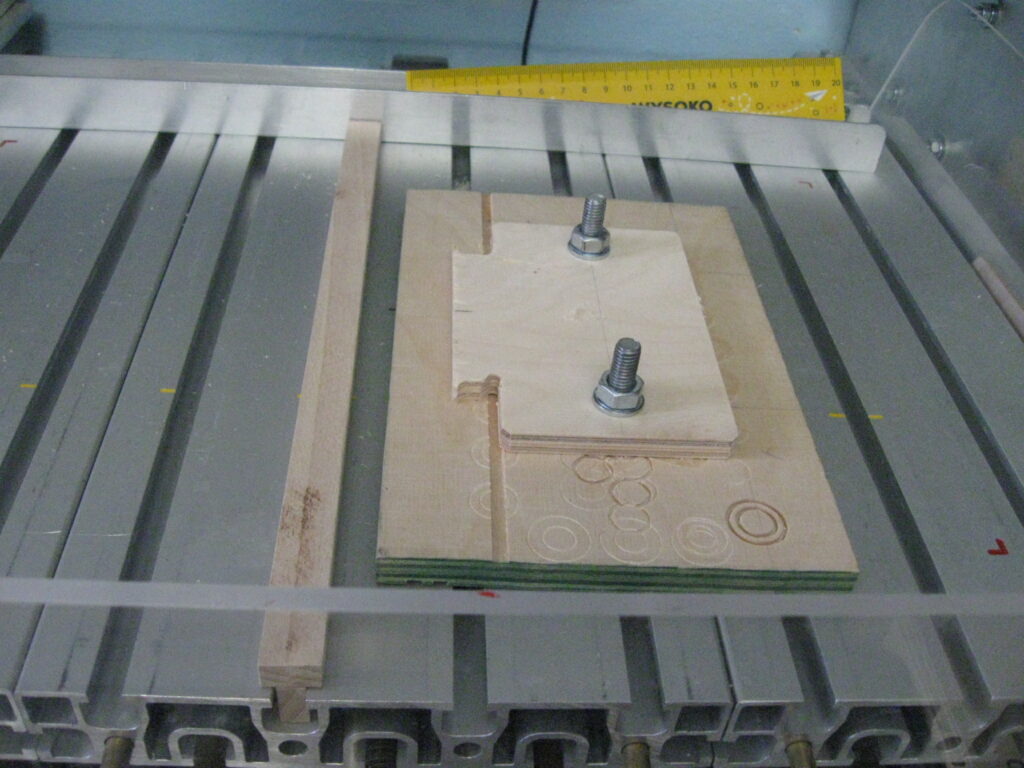

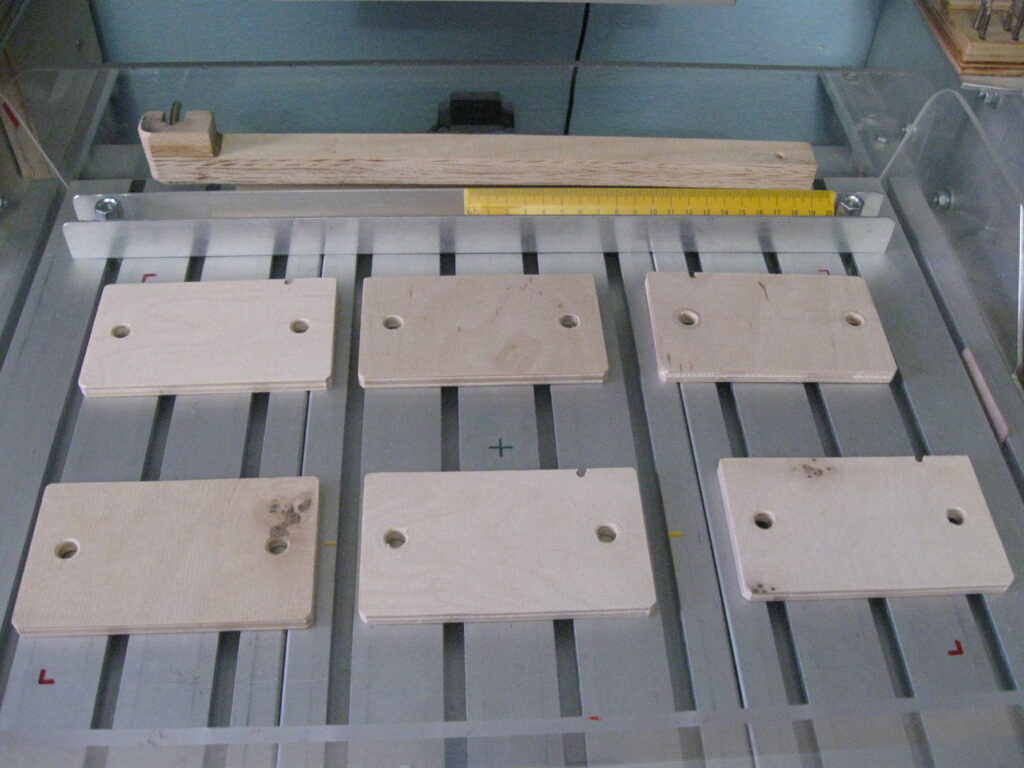

B. Amatorzy bardzo często wykorzystują maszynę do wycinania detali np. ze sklejki.

Pomijając proste cięcia, najlepiej jest napisać program do kompleksowego wycinania detalu. To jednak zawsze pociąga za sobą konieczność zabezpieczenia detalu na końcu obróbki, żeby swobodnie leżący detal nie został uszkodzony przez obracający się jeszcze frez. Jedną z prostych metod zabezpieczających jest w miarę odcinania detalu wkładanie do szczeliny po przebiegu freza małych płytek o grubości równej średnicy freza.

Przykład takiego zabezpieczenia – na przykładzie wycinania żebra do modelu statku – pokazuje zdjęcie

Przy wycinaniu zewnętrznej krawędzi potrzeba zabezpieczenia nie istnieje, bo pozostała część materiału jest nadal zamocowana do stołu – frez porusza się w lewą stronę. Druga faza obróbki – frez porusza się w prawo – zaczyna coraz bardziej odcinać materiał i w tym celu należy go systematycznie usztywniać stosownymi przekładkami.

Zdjęcie jest wykonane po usunięciu wiórów ale przekładki dają się wkładać w czasie obróbki, bez żadnych problemów.

C. Ponieważ jak było wspomniane dużo prac polega na przecinaniu materiału warto posiadać odpowiednie podkładki pod materiał, dystansujący go od powierzchni stołu. Bardzo często wynika potrzeba posiadania otworów w w.w. podkładkach.

Wykonanie tych otworów w odległości wielokrotności odstępu między rowkami stołu roboczego, bardzo ułatwia zamocowanie.